Так, вы цалкам можаце рэзаць шкловалакно лазерам з дапамогай прафесійнага лазернага рэзання CO2!

Хоць шкловалакно трывалае і даўгавечнае, лазер валодае магутнай канцэнтраванай энергіяй, лёгка разразаючы матэрыял.

Тонкі, але магутны прамень прасоўваецца скрозь шкловалакно, лісты або панэлі, пакідаючы вам чыстыя і дакладныя разрэзы кожны раз.

Лазерная рэзка шкловалакна — гэта не толькі эфектыўная, але і выдатны спосаб увасобіць у жыццё вашы крэатыўныя дызайны і складаныя формы з дапамогай гэтага ўніверсальнага матэрыялу. Вы будзеце здзіўлены тым, што вы можаце стварыць!

Раскажыце пра шкловалакно

Шкловалакно, якое часта называюць шклопластикам (ШКЛА), — гэта захапляльны кампазіт, які складаецца з тонкіх шкляных валокнаў, уплеценых у смаляную матрыцу.

Гэта разумнае спалучэнне дае вам матэрыял, які не толькі лёгкі, але і неверагодна трывалы і універсальны.

Вы знойдзеце шкловалакно ў самых розных галінах прамысловасці — яно выкарыстоўваецца для ўсяго: ад канструкцыйных кампанентаў і ізаляцыі да ахоўнага рыштунку ў такіх галінах, як аэракасмічная, аўтамабільная, будаўнічая і марская.

Калі гаворка ідзе пра рэзку і апрацоўку шкловалакна, выкарыстанне правільных інструментаў і мер бяспекі з'яўляюцца ключом да бяспечнага і дакладнага выканання працы.

Лазерная рэзка тут сапраўды ззяе, дазваляючы вам дасягнуць тых чыстых, складаных разрэзаў, якія маюць вырашальнае значэнне!

Лазерная рэзка шкловалакна

Лазерная рэзка шкловалакна - гэта выкарыстанне магутнага лазернага прамяня для плаўлення, спальвання або выпарвання матэрыялу па пэўнай траекторыі.

Гэты працэс настолькі дакладным робіць праграмнае забеспячэнне для аўтаматызаванага праектавання (CAD), якое кіруе лазерным разаком, гарантуючы дакладнасць і паслядоўнасць кожнага разрэзу.

Адна з найлепшых асаблівасцей лазернай рэзкі заключаецца ў тым, што яна працуе без фізічнага кантакту з матэрыялам, што азначае, што вы можаце без асаблівых высілкаў ствараць складаныя, дэталізаваныя дызайны.

Дзякуючы высокай хуткасці рэзкі і першакласнай якасці, нядзіўна, што лазерная рэзка стала папулярным метадам працы са шкловалакном, матамі і ізаляцыйнымі матэрыяламі!

Відэа: Лазерная рэзка шкловалакна з сіліконавым пакрыццём

Сіліконавае пакрыццё са шкловалакна стварае выдатны ахоўны бар'ер ад іскраў, пырскаў і спякоты, што робіць яго неацэнным у розных галінах прамысловасці.

Хоць рэзка нажом або сківіцамі можа быць даволі складанай, лазерная рэзка робіць гэты працэс не толькі магчымым, але і простым, забяспечваючы выключную якасць кожнага разрэзу!

У адрозненне ад традыцыйных рэжучых інструментаў, такіх як лобзікі або дрэмель, лазерныя рэзальныя станкі выкарыстоўваюць бескантактавы метад для апрацоўкі шкловалакна.

Гэта азначае адсутнасць зносу інструмента і пашкоджання матэрыялу, што робіць лазерную рэзку ідэальным выбарам!

Але які тып лазера варта выкарыстоўваць: валаконны ці CO₂?

Выбар правільнага лазера з'яўляецца ключом да дасягнення найлепшых вынікаў пры рэзанні шкловалакна.

Хоць часта рэкамендуюцца CO₂-лазеры, давайце разгледзім як CO₂, так і валаконныя лазеры, каб убачыць іх перавагі і абмежаванні для гэтай задачы.

CO2 лазерная рэзка шкловалакна

Даўжыня хвалі:

CO₂-лазеры звычайна працуюць на даўжыні хвалі 10,6 мікраметра, што вельмі эфектыўна для рэзкі неметалічных матэрыялаў, у тым ліку шкловалакна.

Эфектыўнасць:

Даўжыня хвалі CO₂-лазера добра паглынаецца шкловалакном, што дазваляе эфектыўна рэзаць.

CO₂-лазеры забяспечваюць чыстыя і дакладныя разрэзы і могуць апрацоўваць шкловалакно рознай таўшчыні.

Перавагі:

1. Высокая дакладнасць і чыстыя краю.

2. Падыходзіць для рэзкі больш тоўстых лістоў шкловалакна.

3. Добра зарэкамендавалі сябе і шырока выкарыстоўваюцца ў прамысловасці.

Абмежаванні:

1. Патрабуе больш абслугоўвання ў параўнанні з валаконнымі лазерамі.

2. Звычайна большыя і даражэйшыя.

Валакновая лазерная рэзка шкловалакна

Даўжыня хвалі:

Валакновыя лазеры працуюць на даўжыні хвалі каля 1,06 мікраметра, што больш падыходзіць для рэзкі металаў і менш эфектыўна для неметалаў, такіх як шкловалакно.

Магчымасць:

Хоць валаконныя лазеры могуць рэзаць некаторыя тыпы шкловалакна, яны звычайна менш эфектыўныя, чым CO₂-лазеры.

Паглынанне даўжыні хвалі валаконнага лазера шкловалакном ніжэйшае, што прыводзіць да менш эфектыўнай рэзкі.

Эфект рэзкі:

Валакновыя лазеры могуць не забяспечваць такіх чыстых і дакладных разрэзаў шкловалакна, як CO₂-лазеры.

Краі могуць быць больш шурпатымі, і могуць узнікнуць праблемы з няпоўнымі разрэзамі, асабліва з больш тоўстымі матэрыяламі.

Перавагі:

1. Высокая шчыльнасць магутнасці і хуткасць рэзання металаў.

2. Ніжэйшыя выдаткі на тэхнічнае абслугоўванне і эксплуатацыю.

3. Кампактны і эфектыўны.

Абмежаванні:

1. Менш эфектыўны для неметалічных матэрыялаў, такіх як шкловалакно.

2. Можа не дасягнуць патрэбнай якасці рэзкі пры апрацоўцы шкловалакна.

Як выбраць лазер для рэзкі шкловалакна?

Хоць валаконныя лазеры вельмі эфектыўныя для рэзкі металаў і прапануюць шэраг пераваг

Звычайна яны не з'яўляюцца найлепшым выбарам для рэзкі шкловалакна з-за даўжыні хвалі і характарыстык паглынання матэрыялу.

CO₂-лазеры з большай даўжынёй хвалі больш падыходзяць для рэзкі шкловалакна, забяспечваючы больш чыстыя і дакладныя разрэзы.

Калі вы хочаце эфектыўна і якасна рэзаць шкловалакно, рэкамендуемым варыянтам з'яўляецца CO₂-лазер.

Вы атрымаеце ад CO2-лазернай рэзкі шкловалакна:

✦Лепшае паглынанне:Даўжыня хвалі CO₂-лазера лепш паглынаецца шкловалакном, што прыводзіць да больш эфектыўнага і чыстага разрэзу.

✦ Сумяшчальнасць матэрыялаў:CO₂-лазеры спецыяльна распрацаваны для рэзкі неметалічных матэрыялаў, што робіць іх ідэальнымі для шкловалакна.

✦ Універсальнасць: CO₂-лазеры могуць апрацоўваць шкловалакно рознай таўшчыні і тыпаў, што забяспечвае большую гнуткасць у вытворчасці і прамысловым ужыванні. Як і шкловалакноізаляцыя, марская палуба.

| Працоўная зона (Ш * Д) | 1300 мм * 900 мм (51,2 цалі * 35,4 цалі) |

| Праграмнае забеспячэнне | Праграмнае забеспячэнне ў аўтаномным рэжыме |

| Магутнасць лазера | 100 Вт/150 Вт/300 Вт |

| Лазерная крыніца | Шкляная лазерная трубка CO2 або металічная лазерная трубка CO2 RF |

| Механічная сістэма кіравання | Кіраванне рамянём крокавага рухавіка |

| Рабочы стол | Працоўны стол з мёдавымі сотамі або працоўны стол з нажамі |

| Максімальная хуткасць | 1~400 мм/с |

| Хуткасць паскарэння | 1000~4000 мм/с2 |

Варыянты: мадэрнізацыя лазернай рэзкі шкловалакна

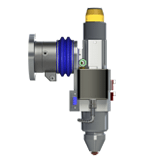

Аўтафакусоўка

Калі матэрыял для рэзкі нераўнамерны або мае розную таўшчыню, вам можа спатрэбіцца ўсталяваць пэўную адлегласць факусоўкі ў праграмным забеспячэнні. Тады лазерная галоўка будзе аўтаматычна падымацца і апускацца, падтрымліваючы аптымальную адлегласць факусоўкі да паверхні матэрыялу.

Серварухавік

Серварухавік — гэта замкнёны сервамеханізм, які выкарыстоўвае зваротную сувязь па становішчы для кіравання сваім рухам і канчатковым становішчам.

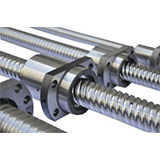

Шарыкавы шруба

У адрозненне ад звычайных ходавых шруб, шарыкавыя шрубы, як правіла, даволі грувасткія з-за неабходнасці механізму для рэцыркуляцыі шарыкаў. Шарыкавая шруба забяспечвае высокую хуткасць і высокую дакладнасць лазернай рэзкі.

| Працоўная зона (Ш * Д) | 1600 мм * 1000 мм (62,9 цалі * 39,3 цалі) |

| Праграмнае забеспячэнне | Праграмнае забеспячэнне ў аўтаномным рэжыме |

| Магутнасць лазера | 100 Вт/150 Вт/300 Вт |

| Лазерная крыніца | Шкляная лазерная трубка CO2 або металічная лазерная трубка CO2 RF |

| Механічная сістэма кіравання | Раменная перадача і прывад крокавага рухавіка |

| Рабочы стол | Працоўны стол з мёдавымі сотамі / Працоўны стол з нажавымі палоскамі / Працоўны стол з канвеерам |

| Максімальная хуткасць | 1~400 мм/с |

| Хуткасць паскарэння | 1000~4000 мм/с2 |

Варыянты: мадэрнізацыя лазернай рэзкі шкловалакна

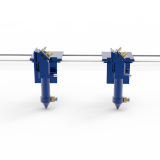

Двайныя лазерныя галоўкі

Найпрасцейшы і найбольш эканамічны спосаб павысіць эфектыўнасць вытворчасці — усталяваць некалькі лазерных галовак на адным партале і адначасова выразаць адзін і той жа шаблон. Гэта не патрабуе дадатковай прасторы або працы.

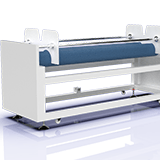

Калі вы спрабуеце выразаць шмат розных дызайнаў і хочаце максімальна зэканоміць матэрыял,Праграмнае забеспячэнне для ўкладваннябудзе добрым выбарам для вас.

TheАўтаматычная падачаУ спалучэнні з канвеерным сталом з'яўляецца ідэальным рашэннем для серыйнай і масавай вытворчасці. Ён транспартуе гнуткі матэрыял (у большасці выпадкаў тканіну) з рулона на месца рэзкі на лазернай сістэме.

Якой таўшчыні шкловалакна можна рэзаць лазерам?

Як правіла, CO₂-лазер можа рэзаць тоўстыя шкловалакняныя панэлі таўшчынёй да 25-30 мм.

Дзякуючы дыяпазону магутнасці лазера ад 60 Вт да 600 Вт, больш высокая магутнасць азначае большую здольнасць рэзаць больш тоўстыя матэрыялы.

Але справа не толькі ў таўшчыні; тып шкловалакна таксама адыгрывае вырашальную ролю. Розныя склады, характарыстыкі і вага ў грамах могуць істотна паўплываць на прадукцыйнасць і якасць лазернай рэзкі.

Вось чаму вельмі важна праверыць свой матэрыял з дапамогай прафесійнага лазернага рэжучага станка. Нашы эксперты па лазерах прааналізуюць асаблівасці вашага шкловалакна і дапамогуць вам знайсці ідэальную канфігурацыю станка і аптымальныя параметры рэзкі!

Ці можна лазерам рэзаць шкловалакно G10?

Шкловалакно G10 — гэта трывалы ламінат высокага ціску, які вырабляецца шляхам кладкі слаёў шклотканіны, прасякнутай эпаксіднай смалой, і сціскання іх пад высокім ціскам. У выніку атрымліваецца шчыльны, трывалы матэрыял, вядомы сваімі выдатнымі механічнымі і электраізаляцыйнымі ўласцівасцямі.

Калі гаворка ідзе пра рэзку шкловалакна G10, CO₂-лазеры — ваш найлепшы выбар, бо яны забяспечваюць чыстыя і дакладныя разрэзы кожны раз.

Дзякуючы сваім уражлівым характарыстыкам, шкловалакно G10 ідэальна падыходзіць для розных сфер прымянення, пачынаючы ад электраізаляцыі і заканчваючы вырабам высокапрадукцыйных дэталяў на заказ.

Важная заўвага: Лазерная рэзка шкловалакна G10 можа вылучаць таксічныя пары і дробны пыл, таму важна выбраць прафесійны лазерны разак з добра прадуманай сістэмай вентыляцыі і фільтрацыі.

Заўсёды надавайце прыярытэт належным мерам бяспекі, у тым ліку эфектыўнай вентыляцыі і рэгуляванню тэмпературы, каб забяспечыць высакаякасныя вынікі і бяспечнае працоўнае асяроддзе пры рэзанні шкловалакна G10!

Любыя пытанні аб лазернай рэзцы шкловалакна

Пагаворыце з нашым экспертам па лазерах!

У вас ёсць пытанні аб лазернай рэзцы лістоў шкловалакна?

Час публікацыі: 25 сакавіка 2025 г.