Лазердик кесүү чыпка кездемеси үчүн эң жакшы тандообу?

Түрлөрү, пайдалары жана колдонулушу

Киришүү:

Сууга түшүүдөн мурун билишиңиз керек болгон негизги нерселер

Лазердик кесүү технологиясы ар кандай тармактардагы материалдарды иштетүүдө төңкөрүш жасады. Алардын арасында чыпка кездемеси үчүн лазердик кесүүнү колдонуу тактыгы, натыйжалуулугу жана ар тараптуулугу менен айырмаланат. Сууну тазалоо, абаны чыпкалоо, фармацевтика жана тамак-аш кайра иштетүү сыяктуу тармактарда маанилүү болгон чыпка кездемеси өзүнүн функционалдуулугун сактоо үчүн жогорку сапаттагы кесүү ыкмаларын талап кылат.

Бул макалада лазердик кесүү чыпка кездемесине ылайыктуубу же жокпу, каралат, аны башка кесүү ыкмалары менен салыштырат жана лазердик кесүү чыпка кездемесинин артыкчылыктары баса белгиленет. Ошондой эле, сиздин муктаждыктарыңызга ылайыкташтырылган эң мыкты чыпка кездемеси лазердик кесүүчү машиналарды сунуштайбыз.

Полиэстер, нейлон жана полипропилен сыяктуу чыпка кездемелери бөлүкчөлөрдү кармап, суюктуктарды же газдарды өткөрүүгө мүмкүндүк берген колдонмолор үчүн иштелип чыккан. Лазердик кесүү бул материалдарды иштетүүдө төмөнкүлөрдү камсыз кылгандыктан эң сонун:

1. Четтерин тазалоо

Лазердик кесүүчү чыпка кездемеси четтерин бекемдеп, эскирүүнүн алдын алат жана чыпка кездемелеринин узак мөөнөттүү кызмат кылуусун камсыз кылат.

2. Жогорку тактык

Чыпка кездеме лазердик кесүүчү машина так формаларды жана атайын дизайндарды кесе алган майда, бирок күчтүү лазер нуруна ээ. Ал жекелештирилген же жогорку баалуу чыпка материалдары үчүн ылайыктуу.

3. Ыңгайлаштыруу

Лазердик кескич атайын чыпкалоо муктаждыктары үчүн зарыл болгон татаал дизайндарды жана уникалдуу формаларды иштете алат.

4. Жогорку натыйжалуулук

Чыпка кездеме лазердик кесүү системалары жогорку ылдамдыкта иштейт, бул аларды жапырт өндүрүш үчүн идеалдуу кылат.

5. Материалдык калдыктардын минималдуу көлөмү

Салттуу ыкмалардан айырмаланып, лазердик кесүү оптималдаштырылган үлгүлөр жана так кесүү аркылуу материалдык калдыктарды азайтат.

6. Жогорку деңгээлдеги автоматташтыруу

Чыпка кездеме лазердик кесүү системасын CNC системасы жана акылдуу лазердик кесүү программасы аркылуу иштетүү оңой. Бир адам лазердик машинаны башкарып, кыска убакыттын ичинде массалык өндүрүшкө жетише алат.

Лазердик кесүү чыпка кездемелери үчүн абдан натыйжалуу экени далилденгени менен, кездемелерди кесүү үчүн кеңири колдонулган башка бир нече ыкмалар бар. Келгиле, аларды кыскача карап чыгалы:

1. Механикалык кесүү:

Айланма кескичтер сыяктуу кеңири таралган шаймандар үнөмдүү, бирок четтери эскирип, натыйжалары туруксуз болуп калышы мүмкүн, айрыкча деталдуу дизайндарда.

Чыпка кездемесин кесүү үчүн айланма кескичтер же кездеме бычактары сыяктуу салттуу кесүү ыкмалары кеңири колдонулат. Бирок, бул ыкмалар четтеринде сыйрылып, кездеменин бүтүндүгүнө таасир этиши мүмкүн, айрыкча чыпкалоо сыяктуу так колдонмолордо.

2. Калып кесүү:

Массалык өндүрүштө жөнөкөй, кайталануучу формалар үчүн натыйжалуу, бирок жекече же татаал дизайндар үчүн ийкемдүүлүк жетишсиз.

Штамп менен кесүү көбүнчө чыпка кездемесинин бөлүктөрүн массалык түрдө өндүрүү үчүн колдонулат, айрыкча жөнөкөй формалар талап кылынганда. Штамп менен кесүү натыйжалуу болушу мүмкүн болгону менен, ал лазер менен кесүү сыяктуу тактыкты же ийкемдүүлүктү сунуштабайт, айрыкча татаалыраак конструкциялар менен иштөөдө.

3. УЗИ менен кесүү:

Айрым кездемелер үчүн эффективдүү, бирок чыпка кездеме лазердик кескичтерге салыштырмалуу, айрыкча татаал же ири масштабдуу жумуштар үчүн ар тараптуулугу чектелүү.

УЗИ кесүү материалдарды кесүү үчүн жогорку жыштыктагы үн толкундарын колдонот. Ал айрым колдонмолор үчүн пайдалуу, бирок бардык типтеги чыпка кездемелери үчүн лазердик кесүү сыяктуу ар тараптуу же натыйжалуу болбошу мүмкүн.

Жыйынтык:

Лазердик кесүү бул ыкмалардан ашып түшөт, анткени ал тактыкты, ар тараптуулукту жана натыйжалуулукту камсыз кылат, мунун баары физикалык тийүүсүз же шаймандардын эскирүүсүз болот.

Лазердик кесүү так, герметикалык четин камсыз кылат, ал эскирүүнүн алдын алат. Бул, айрыкча, полиэстер же нейлон сыяктуу материалдар үчүн абдан маанилүү, эгерде алар туура эмес кесилсе, оңой эле ажырап кетиши мүмкүн. Лазердин ысыгы ошондой эле кесилген четтерди стерилдейт, бул медициналык же тамак-аш өнөр жайында маанилүү болгон булгануу коркунучун азайтат.

Татаал тешиктерди, белгилүү бир формаларды же жекече дизайндарды кесүү керекпи, лазердик кесүү сиздин муктаждыктарыңызга ылайыкташтырылышы мүмкүн. Тактык салттуу ыкмалар кайталай албаган татаал кесүүлөрдү жасоого мүмкүндүк берет.

Лазердик кескичтерден же механикалык бычактардан айырмаланып, лазерлер эскирүүнү жана айрылууну сезбейт. Бул бычактарды алмаштыруунун кажети жок дегенди билдирет, бул чыгымдарды үнөмдөөгө жана иштөө убактысын кыскартууга алып келет.

Лазердик кесүүчү чыпка кездемесижогорку кубаттуулуктагы лазер нурун материалга фокустоо менен иштейт, ал материалды тийүү чекитинде эритип же буулантат. Лазер нуру CNC (Компьютердик сандык башкаруу) системасы тарабынан чоң тактык менен башкарылат, бул ага ар кандай чыпка кездемелерин өзгөчө тактык менен кесүүгө же оюп түшүрүүгө мүмкүндүк берет.

Ар бир чыпка кездемесинин түрү оптималдуу кесүү натыйжаларын камсыз кылуу үчүн белгилүү бир жөндөөлөрдү талап кылат. Бул жерде кантип жасоо керектиги каралатлазер менен кесүүчү чыпка кездемесиэң кеңири таралган чыпка кездеме материалдарынын айрымдары үчүн иштейт:

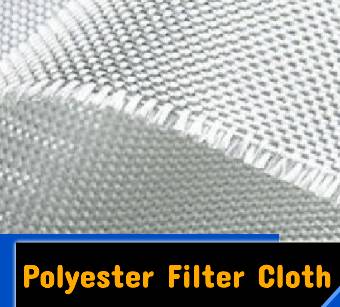

Лазер менен кесилген полиэстер:

Полиэстержакшы реакция кылган синтетикалык кездеме болуп саналатлазер менен кесүүчү чыпка кездемеси.

Лазер материалды жылмакай кесип өтөт, ал эми лазер нурунан чыккан жылуулук четтерин жаап, алардын ажырап кетишине же эскиришине жол бербейт.

Бул, өзгөчө, чыпканын бүтүндүгүн сактоо үчүн таза четтер маанилүү болгон чыпкалоо колдонмолорунда маанилүү.

Лазер менен кесилген токулбаган кездемелер:

Токулбаган кездемелержеңил жана назик, бул аларды колдонууга абдан ылайыктуу кылатлазер менен кесүүчү чыпка кездемесиЛазер бул материалдардын түзүлүшүнө доо кетирбестен тез кесип, так чыпка формаларын алуу үчүн маанилүү болгон таза кесүүлөрдү камсыздай алат.Лазердик кесүүчү чыпка кездемесимедициналык же автомобиль чыпкалоо колдонмолорунда колдонулган токулбаган кездемелер үчүн өзгөчө пайдалуу.

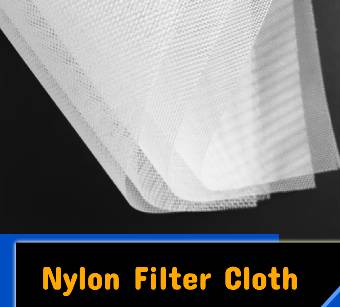

Лазер менен кесилген нейлон:

Нейлонбул идеалдуу күчтүү, ийкемдүү материаллазер менен кесүүчү чыпка кездемесиЛазер нуру нейлонду оңой кесип, жылмакай, тыгыз четтерди түзөт. Мындан тышкары,лазер менен кесүүчү чыпка кездемесибурмалоону же созулууну пайда кылбайт, бул көбүнчө салттуу кесүү ыкмаларында көйгөй жаратат. Жогорку тактыклазер менен кесүүчү чыпка кездемесиакыркы продукт зарыл болгон чыпкалоо көрсөткүчүн сактап турушун камсыз кылат.

Лазер менен кесилген көбүк:

Көбүкчыпкалоочу материалдар да ылайыктуулазер менен кесүүчү чыпка кездемесиайрыкча, так тешиктер же кесүүлөр талап кылынганда.Лазердик кесүүчү чыпка кездемесикөбүк сыяктуу эле, ал татаал конструкцияларды түзүүгө мүмкүндүк берет жана четтеринин герметикалык болушун камсыздайт, бул көбүктүн бузулушуна же структуралык касиеттерин жоготушуна жол бербейт. Бирок, күйүүгө же эрүүгө алып келиши мүмкүн болгон ашыкча ысыктын топтолушуна жол бербөө үчүн жөндөөлөрдү этияттык менен колдонуу керек.

Сунушталган чыпка кездемесинен жасалган лазердик кесүү системалары

Фильтр кездемесин кесүүдө эң жакшы натыйжаларга жетүү үчүн, туурасын тандаңызчыпка кездеме лазердик кесүүчү машинаабдан маанилүү. MimoWork Laser идеалдуу болгон бир катар машиналарды сунуштайтлазер менен кесүүчү чыпка кездемеси, анын ичинде:

• Жумушчу аянт (W *L): 1000мм * 600мм

• Лазердин кубаттуулугу: 60 Вт/80 Вт/100 Вт

• Жумушчу аянт (W *L): 1300мм * 900мм

• Лазердин кубаттуулугу: 100 Вт/150 Вт/300 Вт

• Жумушчу аянт (W *L): 1800мм * 1000мм

• Лазердин кубаттуулугу: 100 Вт/150 Вт/300 Вт

Аягында

Лазердик кесүү, албетте, чыпка кездемесин кесүүнүн абдан натыйжалуу жана эффективдүү ыкмасы. Анын тактыгы, ылдамдыгы жана ар тараптуулугу аны жогорку сапаттагы, жекече кесүүлөрдү талап кылган тармактар үчүн эң мыкты тандоо кылат. Эгерде сизге чыпка кездемеси үчүн ишенимдүү жана эффективдүү лазердик кесүүчү машина керек болсо, MimoWork компаниясынын лазердик кесүүчү машиналарынын түрлөрү чакан жана ири өндүрүш муктаждыктарына ылайыктуу эң сонун варианттарды сунуштайт.

Бүгүн биз менен байланышыңыз лазердик кесүүчү машиналарыбыз жана алар чыпка кездемелерин өндүрүү процессин кантип оптималдаштыра алары жөнүндө көбүрөөк билүү үчүн.

A: Полиэстер, полипропилен жана нейлон сыяктуу материалдар идеалдуу. Бул система тор кездемелери жана көбүк үчүн да иштейт.

A: Кесүү процессин автоматташтыруу жана кол менен кийлигишүүсүз так, таза кесүүлөрдү камсыз кылуу менен, өндүрүш циклдерин тездетүү.

A: Албетте. Лазердик системалар салттуу ыкмалар менен жетише албаган деталдуу үлгүлөрдү жана өзгөчө формаларды түзүүдө мыкты.

Ж: Ооба, көпчүлүк машиналар колдонуучуга ыңгайлуу программалык камсыздоо жана автоматташтыруу менен жабдылган, бул операторлор үчүн минималдуу окутууну талап кылат.

Лазердик кесүү чыпка кездемеси жөнүндө кандайдыр бир идеялар, биз менен талкуулоого кош келиңиз!

Фильтр кездемелерин лазер менен кесүүчү машина жөнүндө кандайдыр бир суроолоруңуз барбы?

Акыркы жолу жаңыртылган: 2025-жылдын 9-октябры

Жарыяланган убактысы: 2024-жылдын 18-ноябры