ການກຳຈັດອອກໄຊດ້ວຍເລເຊີ

ອົກໄຊດ໌ ແມ່ນສານປະກອບທົ່ວໄປທີ່ເກີດຂື້ນຈາກຂະບວນການຜຸພັງທີ່ສົ່ງຜົນກະທົບຕໍ່ວັດສະດຸຕ່າງໆ.

ການເຂົ້າໃຈວິທີການຜຸພັງເກີດຂຶ້ນຈະຊ່ວຍໃນການຈັດການຜົນກະທົບຂອງມັນ.

ໂດຍສະເພາະໃນອຸດສາຫະກໍາທີ່ຄວາມສົມບູນຂອງວັດສະດຸມີຄວາມສໍາຄັນຫຼາຍ.

ການເຮັດຄວາມສະອາດດ້ວຍເລເຊີກາຍເປັນວິທີແກ້ໄຂທີ່ມີປະສິດທິພາບສູງສຳລັບການກຳຈັດຊັ້ນອົກໄຊທີ່ບໍ່ຕ້ອງການເຫຼົ່ານີ້.

ຮັບປະກັນວ່າວັດສະດຸຈະຖືກຟື້ນຟູໃຫ້ກັບຄືນສູ່ສະພາບເດີມໂດຍບໍ່ມີອັນຕະລາຍ.

ອົກໄຊດ໌ ແລະ ອົກຊີເດຊັນ ແມ່ນຫຍັງ?

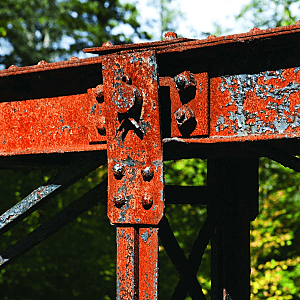

ພົບການຜຸພັງໃນລາງລົດໄຟ

ອົກໄຊດ໌ ແມ່ນສານປະກອບທາງເຄມີທີ່ປະກອບດ້ວຍອົກຊີເຈນ ແລະ ທາດອື່ນອີກຊະນິດໜຶ່ງ.

ພວກມັນສາມາດປະກອບເປັນວັດຖຸຕ່າງໆ, ລວມທັງໂລຫະ, ເຊລາມິກ, ແລະແມ່ນແຕ່ໂລຫະທີ່ບໍ່ແມ່ນໂລຫະບາງຊະນິດ.

ຕົວຢ່າງທົ່ວໄປລວມມີ:

ສະນິມ:

ທາດເຫຼັກອອກໄຊ (Fe₂O₃), ເຊິ່ງປະກອບເປັນຕົວເທິງທາດເຫຼັກ ແລະ ເຫຼັກກ້າເມື່ອພວກມັນມີປະຕິກິລິຍາກັບຄວາມຊຸ່ມຊື່ນ ແລະ ອົກຊີເຈນ.

ອາລູມິນຽມອອກໄຊ:

ຊັ້ນປ້ອງກັນທີ່ປະກອບເປັນເທິງອາລູມິນຽມ ປ້ອງກັນການກັດກ່ອນຕື່ມອີກ.

ທອງແດງອອກໄຊ:

ສີຂຽວອ່ອນ (Cu₂(OH)₂CO₃) ທີ່ພັດທະນາຢູ່ເທິງໜ້າດິນທອງແດງຕາມການເວລາ.

ໂລຫະ:

ໂລຫະເຊັ່ນ: ເຫຼັກ, ທອງແດງ ແລະ ອາລູມິນຽມ ຈະຜຸພັງໄດ້ງ່າຍເມື່ອສຳຜັດກັບອົກຊີເຈນ.

ສິ່ງນີ້ສາມາດເຮັດໃຫ້ຄວາມສົມບູນຂອງໂຄງສ້າງຂອງໂລຫະອ່ອນແອລົງ.

ເຊລາມິກ:

ການຜຸພັງຍັງສາມາດສົ່ງຜົນກະທົບຕໍ່ເຊລາມິກ, ໂດຍສະເພາະແມ່ນເຊລາມິກທີ່ເຮັດຈາກໂລຫະອົກໄຊ.

ການປ່ຽນແປງຄຸນສົມບັດ ແລະ ຮູບລັກສະນະຂອງເຂົາເຈົ້າ.

ບໍ່ແມ່ນໂລຫະ:

ໂລຫະທີ່ບໍ່ແມ່ນໂລຫະບາງຊະນິດ, ເຊັ່ນ: ຄາບອນ, ສາມາດຜຸພັງເພື່ອປະກອບເປັນຄາບອນໄດອອກໄຊ (CO₂) ເມື່ອຖືກເຜົາໄໝ້.

ເປັນຫຍັງການຜຸພັງຈຶ່ງຄວນເຮັດຄວາມສະອາດ?

ການຜຸພັງທີ່ພົບໃນໂຄງສ້າງຂົວສາມາດເຮັດຄວາມສະອາດດ້ວຍເລເຊີໄດ້

ການຜຸພັງສາມາດສົ່ງຜົນກະທົບຢ່າງຫຼວງຫຼາຍຕໍ່ວັດສະດຸຕ່າງໆໃນສະພາບແວດລ້ອມອຸດສາຫະກໍາ.

ນຳໄປສູ່ບັນຫາຕ່າງໆທີ່ສາມາດສົ່ງຜົນກະທົບຕໍ່ປະສິດທິພາບ, ຄວາມປອດໄພ ແລະ ຕົ້ນທຶນ.

ນີ້ແມ່ນເຫດຜົນຫຼາຍຢ່າງທີ່ວ່າເປັນຫຍັງມັນຈຶ່ງສຳຄັນທີ່ຈະຕ້ອງແກ້ໄຂການຜຸພັງ:

ຄວາມສົມບູນຂອງໂຄງສ້າງຂອງໂລຫະ:ຄຸນນະພາບດ້ານຄວາມງາມ ແລະ ໜ້າທີ່ການໃຊ້ງານ

ການຜຸພັງ, ໂດຍສະເພາະໃນໂລຫະເຊັ່ນ: ເຫຼັກ ແລະ ເຫຼັກກ້າ, ນຳ ໄປສູ່ການກັດກ່ອນ.

ເຊິ່ງສາມາດເຮັດໃຫ້ອົງປະກອບໂຄງສ້າງອ່ອນແອລົງ.

ຂົວ:

ສະໜິມສາມາດເຮັດໃຫ້ຄວາມປອດໄພຂອງຂົວຫຼຸດລົງ, ເຊິ່ງຈຳເປັນຕ້ອງມີການສ້ອມແປງ ຫຼື ປ່ຽນໃໝ່ທີ່ມີລາຄາແພງ.

ເຄື່ອງຈັກ:

ຊິ້ນສ່ວນທີ່ກັດກ່ອນໃນເຄື່ອງຈັກສາມາດລົ້ມເຫຼວໄດ້, ເຊິ່ງນຳໄປສູ່ການຢຸດເຮັດວຽກທີ່ມີຄ່າໃຊ້ຈ່າຍສູງ ແລະ ອັນຕະລາຍຕໍ່ຄວາມປອດໄພທີ່ອາດເກີດຂຶ້ນ.

ນ້ຳມັນ ແລະ ອາຍແກັສ:

ການຜຸພັງໃນທໍ່ສົ່ງສາມາດນໍາໄປສູ່ການຮົ່ວໄຫຼຫຼືລະເບີດ, ເຊິ່ງເຮັດໃຫ້ເກີດອັນຕະລາຍຕໍ່ສິ່ງແວດລ້ອມແລະການສູນເສຍທາງດ້ານການເງິນ.

ເພີ່ມຂຶ້ນຄ່າໃຊ້ຈ່າຍໃນການບຳລຸງຮັກສາ ແລະຫຼຸດລົງປະສິດທິພາບ

ເມື່ອບໍ່ໄດ້ຮັບການແກ້ໄຂການຜຸພັງ, ມັນສາມາດນໍາໄປສູ່ຄ່າໃຊ້ຈ່າຍໃນການບໍາລຸງຮັກສາແລະສ້ອມແປງທີ່ເພີ່ມຂຶ້ນ.

ພ້ອມກັນນັ້ນຍັງຂັດຂວາງການເຮັດວຽກຂອງລະບົບຕ່າງໆ

ການສ້ອມແປງເລື້ອຍໆ:

ການສ້ອມແປງ ຫຼື ການປ່ຽນແທນອົງປະກອບທີ່ຜຸພັງເປັນປະຈຳອາດເຮັດໃຫ້ງົບປະມານເຄັ່ງຕຶງໄດ້.

ເຄື່ອງແລກປ່ຽນຄວາມຮ້ອນ:

ການຜຸພັງສາມາດຫຼຸດຜ່ອນປະສິດທິພາບຂອງເຄື່ອງແລກປ່ຽນຄວາມຮ້ອນ, ເຊິ່ງນໍາໄປສູ່ຄ່າໃຊ້ຈ່າຍດ້ານພະລັງງານທີ່ສູງຂຶ້ນ.

ອຸປະກອນການຜະລິດ:

ພື້ນຜິວທີ່ຜຸພັງສາມາດແຊກແຊງຂະບວນການຜະລິດ, ເຮັດໃຫ້ເກີດຂໍ້ບົກຜ່ອງ ແລະ ສິ່ງເສດເຫຼືອ.

ການຜຸພັງສາມາດນໍາໄປສູ່ບັນຫາຮ້າຍແຮງ

ແກ້ໄຂ ແລະ ປົກປ້ອງອະນາຄົດດ້ວຍເຄື່ອງກຳຈັດອົກໄຊດ໌ດ້ວຍເລເຊີ

ຄໍາຮ້ອງສະຫມັກ: ການກໍາຈັດອອກໄຊດ້ວຍເລເຊີ

ຄວາມຕ້ອງການໃນການກຳຈັດອົກໄຊແມ່ນເກືອບທຸກບ່ອນ

ການກຳຈັດອົກໄຊດ໌ດ້ວຍເລເຊີເປັນເຕັກນິກທີ່ກ້າວໜ້າເຊິ່ງໃຊ້ເພື່ອກຳຈັດອົກໄຊດ໌ອອກຈາກວັດສະດຸຕ່າງໆ, ໂດຍສະເພາະແມ່ນໂລຫະຢ່າງມີປະສິດທິພາບ.

ວິທີການນີ້ກຳລັງໄດ້ຮັບຄວາມນິຍົມໃນການນຳໃຊ້ໃນອຸດສາຫະກຳຫຼາຍຢ່າງເນື່ອງຈາກຄວາມແມ່ນຍຳ, ປະສິດທິພາບ ແລະ ເປັນມິດກັບສິ່ງແວດລ້ອມ.

ນີ້ແມ່ນການພິຈາລະນາຢ່າງລະອຽດກ່ຽວກັບການນຳໃຊ້ສະເພາະຂອງການກຳຈັດອອກໄຊດ້ວຍເລເຊີ.

ອາລູມິນຽມຕາມທຳມະຊາດປະກອບເປັນຊັ້ນອົກໄຊດ໌ປ້ອງກັນເມື່ອສຳຜັດກັບອາກາດ.

ເຖິງຢ່າງໃດກໍ່ຕາມ, ບາງຄັ້ງອົກໄຊດ໌ນີ້ສາມາດແຊກແຊງການປຸງແຕ່ງ ຫຼື ການຜູກມັດຕື່ມອີກ.

ໃນອຸດສາຫະກຳເຊັ່ນ: ການບິນອະວະກາດ ແລະ ຍານຍົນ.

ການກຳຈັດຊັ້ນອົກໄຊດ໌ນີ້ແມ່ນມີຄວາມສໍາຄັນຫຼາຍສໍາລັບການບັນລຸການເຊື່ອມທີ່ແຂງແຮງ ແລະ ຮັບປະກັນການຍຶດຕິດຂອງກາວທີ່ເໝາະສົມ.

ການເຮັດຄວາມສະອາດດ້ວຍເລເຊີຊ່ວຍໃຫ້ສາມາດກຳຈັດອົກໄຊໄດ້ຢ່າງຖືກເປົ້າໝາຍໂດຍບໍ່ທຳລາຍອາລູມິນຽມທີ່ຢູ່ດ້ານລຸ່ມ.

ຮັບປະກັນວ່າພື້ນຜິວສະອາດ ແລະ ພ້ອມທີ່ຈະຮັບການປິ່ນປົວຕື່ມອີກ.

ເຫຼັກສະແຕນເລດມັກຖືກນຳໃຊ້ໃນສະພາບແວດລ້ອມທີ່ມີແນວໂນ້ມທີ່ຈະເກີດການຜຸພັງ, ເຊິ່ງນຳໄປສູ່ການກໍ່ຕົວຂອງສະໜິມ ຫຼື ເກັດ.

ໃນອຸດສາຫະກຳປຸງແຕ່ງອາຫານ, ຢາ ແລະ ເຄມີ.

ການຮັກສາໜ້າຜິວສະແຕນເລດທີ່ສະອາດແມ່ນມີຄວາມສຳຄັນຫຼາຍຕໍ່ສຸຂະອະນາໄມ ແລະ ຄວາມປອດໄພ.

ການກຳຈັດອອກໄຊດ້ວຍເລເຊີສາມາດເຮັດຄວາມສະອາດພື້ນຜິວເຫຼັກສະແຕນເລດໄດ້ຢ່າງມີປະສິດທິພາບ, ຟື້ນຟູຮູບລັກສະນະຂອງມັນ ແລະ ປ້ອງກັນການກັດກ່ອນ.

ເຊິ່ງເຮັດໃຫ້ອຸປະກອນມີອາຍຸຍືນຍາວຂຶ້ນ.

ໃນການເຊື່ອມໂລຫະ, ການມີອົກໄຊຢູ່ເທິງໜ້າຜິວໂລຫະສາມາດນໍາໄປສູ່ຄຸນນະພາບຂອງຮອຍຕໍ່ທີ່ບໍ່ດີ ແລະ ການເຊື່ອມທີ່ອ່ອນແອ.

ກ່ອນທີ່ຈະເຊື່ອມໂລຫະ, ມັນເປັນສິ່ງສຳຄັນທີ່ຈະຕ້ອງກຳຈັດປະຕິກິລິຍາອົກຊີເດຊັນ ຫຼື ສິ່ງປົນເປື້ອນອອກຈາກໜ້າຜິວໂລຫະເພື່ອຮັບປະກັນການຍຶດຕິດທີ່ແຂງແຮງ.

ການເຮັດຄວາມສະອາດດ້ວຍເລເຊີໃຫ້ວິທີທີ່ວ່ອງໄວ ແລະ ຊັດເຈນໃນການກະກຽມພື້ນຜິວ.

ສົ່ງຜົນໃຫ້ຮອຍເຊື່ອມແຂງແຮງ ແລະ ໜ້າເຊື່ອຖືຫຼາຍຂຶ້ນ ແລະ ຫຼຸດຜ່ອນຄວາມເປັນໄປໄດ້ຂອງຂໍ້ບົກຜ່ອງ.

ການກະກຽມພື້ນຜິວສຳລັບການເຄືອບ ແລະ ການຍຶດຕິດ

ການກະກຽມພື້ນຜິວທີ່ຖືກຕ້ອງແມ່ນສິ່ງຈຳເປັນກ່ອນທີ່ຈະໃຊ້ສີ ຫຼື ເຄືອບເພື່ອຮັບປະກັນການຍຶດຕິດ ແລະ ຄວາມທົນທານ.

ໃນອຸດສາຫະກຳລົດຍົນ ແລະ ການຜະລິດ.

ພື້ນຜິວຕ້ອງບໍ່ມີອົກໄຊ ແລະ ສິ່ງປົນເປື້ອນເພື່ອໃຫ້ໄດ້ປະສິດທິພາບການເຄືອບທີ່ດີທີ່ສຸດ.

ການກຳຈັດອົກໄຊດ້ວຍເລເຊີເຮັດຄວາມສະອາດພື້ນຜິວຢ່າງລະອຽດ.

ສົ່ງເສີມການຍຶດຕິດທີ່ດີຂຶ້ນຂອງຊັ້ນເຄືອບ ແລະ ເພີ່ມຄວາມສຳເລັດໂດຍລວມ ແລະ ອາຍຸການໃຊ້ງານຂອງຜະລິດຕະພັນ.

ການກຳຈັດອົກໄຊດ້ວຍເລເຊີແມ່ນມີຄວາມຫຼາກຫຼາຍ ແລະ ສາມາດນຳໃຊ້ໄດ້ໃນການຕັ້ງຄ່າອື່ນໆ:

ການເຮັດຄວາມສະອາດອາໄຫຼ່ລົດຍົນດ້ວຍເລເຊີ:ທຳຄວາມສະອາດອຸປະກອນຕ່າງໆເຊັ່ນ: ຊິ້ນສ່ວນເຄື່ອງຈັກກ່ອນການປະກອບເພື່ອປ້ອງກັນການກັດກ່ອນ.

ເອເລັກໂຕຣນິກ: ການກະກຽມພື້ນຜິວໂລຫະສຳລັບການເຊື່ອມ ຫຼື ການເຄືອບເພື່ອປັບປຸງຄວາມນຳໄຟຟ້າ ແລະ ຄວາມໜ້າເຊື່ອຖື.

ອຸປະກອນອຸດສາຫະກຳເຮັດຄວາມສະອາດເລເຊີ:ການບຳລຸງຮັກສາເຄື່ອງຈັກເປັນປະຈຳເພື່ອກຳຈັດອະນຸມູນອິດສະລະ ແລະ ຍືດອາຍຸການໃຊ້ງານ.

ເຄື່ອງກຳຈັດອົກໄຊດ໌ດ້ວຍເລເຊີ

ການກຳຈັດອົກໄຊດ໌ດ້ວຍເລເຊີແມ່ນວິທີການທີ່ມີປະສິດທິພາບສູງໃນການແກ້ໄຂການຜຸພັງໃນວັດສະດຸເຊັ່ນ: ອາລູມິນຽມ ແລະ ເຫຼັກສະແຕນເລດໃນການນຳໃຊ້ຕ່າງໆ, ລວມທັງການເຊື່ອມໂລຫະ, ການກະກຽມພື້ນຜິວ, ແລະ ການຍຶດຕິດ.

ຄວາມແມ່ນຍຳ, ປະສິດທິພາບ ແລະ ລັກສະນະທີ່ເປັນມິດກັບສິ່ງແວດລ້ອມເຮັດໃຫ້ມັນເປັນທາງເລືອກທີ່ເໝາະສົມສຳລັບອຸດສາຫະກຳທີ່ຕ້ອງການຮັກສາມາດຕະຖານຄຸນນະພາບ ແລະ ປະສິດທິພາບສູງ.

ພະລັງງານເລເຊີ:100W - 500W

ຊ່ວງຄວາມຖີ່ຂອງກຳມະຈອນ:20 - 2000 kHz

ການປັບຄວາມຍາວຂອງກຳມະຈອນ:10 - 350 ns

ການຜຸພັງສາມາດນໍາໄປສູ່ບັນຫາຮ້າຍແຮງໃນການນໍາໃຊ້ອຸດສາຫະກໍາຕ່າງໆ, ສົ່ງຜົນກະທົບຕໍ່ຄວາມປອດໄພ, ຕົ້ນທຶນ ແລະ ປະສິດທິພາບ.

ໂດຍການແກ້ໄຂບັນຫາການຜຸພັງຢ່າງມີປະສິດທິພາບ, ໂດຍສະເພາະຜ່ານວິທີແກ້ໄຂທີ່ທັນສະໄໝເຊັ່ນ: ການເຮັດຄວາມສະອາດດ້ວຍເລເຊີ, ທຸລະກິດສາມາດປົກປ້ອງຊັບສິນຂອງເຂົາເຈົ້າ, ເພີ່ມປະສິດທິພາບ ແລະ ຮັກສາຄວາມໄດ້ປຽບໃນການແຂ່ງຂັນໄດ້.

ພະລັງງານເລເຊີ:1000W - 3000W

ຄວາມຍາວຄື່ນເລເຊີ:1070 ນາໂນແມັດ

ການເຮັດໃຫ້ເຢັນ:ນ້ຳເຢັນ