ఫిల్టర్ క్లాత్ కు లేజర్ కటింగ్ ఉత్తమ ఎంపికనా?

రకాలు, ప్రయోజనాలు మరియు అనువర్తనాలు

పరిచయం:

డైవింగ్ చేసే ముందు తెలుసుకోవలసిన ముఖ్య విషయాలు

లేజర్ కటింగ్ టెక్నాలజీ వివిధ పరిశ్రమలలో పదార్థాల ప్రాసెసింగ్లో విప్లవాత్మక మార్పులు తెచ్చింది. వీటిలో, ఫిల్టర్ క్లాత్ కోసం లేజర్ కటింగ్ వాడకం దాని ఖచ్చితత్వం, సామర్థ్యం మరియు బహుముఖ ప్రజ్ఞకు ప్రత్యేకంగా నిలుస్తుంది. నీటి శుద్ధి, గాలి వడపోత, ఔషధాలు మరియు ఆహార ప్రాసెసింగ్ వంటి పరిశ్రమలలో అవసరమైన ఫిల్టర్ క్లాత్, దాని కార్యాచరణను నిర్వహించడానికి అధిక-నాణ్యత కటింగ్ పద్ధతులను కోరుతుంది.

ఈ వ్యాసం లేజర్ కటింగ్ ఫిల్టర్ క్లాత్కు అనుకూలంగా ఉందో లేదో పరిశీలిస్తుంది, దానిని ఇతర కట్టింగ్ పద్ధతులతో పోల్చి చూస్తుంది మరియు లేజర్ కటింగ్ ఫిల్టర్ క్లాత్ యొక్క ప్రయోజనాలను హైలైట్ చేస్తుంది. మీ అవసరాలకు అనుగుణంగా రూపొందించిన ఉత్తమ ఫిల్టర్ క్లాత్ లేజర్ కటింగ్ మెషీన్లను కూడా మేము సిఫార్సు చేస్తాము.

పాలిస్టర్, నైలాన్ మరియు పాలీప్రొఫైలిన్ వంటి ఫిల్టర్ క్లాత్ పదార్థాలు ద్రవాలు లేదా వాయువులను గుండా వెళ్ళేలా చేస్తూ కణాలను ట్రాప్ చేసే అప్లికేషన్ల కోసం రూపొందించబడ్డాయి. లేజర్ కటింగ్ ఈ పదార్థాలను ప్రాసెస్ చేయడంలో రాణిస్తుంది ఎందుకంటే ఇది అందిస్తుంది:

1. అంచులను శుభ్రం చేయండి

లేజర్ కటింగ్ ఫిల్టర్ క్లాత్ సీలు చేసిన అంచులను అందిస్తుంది, ఇది చిరిగిపోకుండా నిరోధిస్తుంది మరియు ఫిల్టర్ క్లాత్ల దీర్ఘాయువును పెంచుతుంది.

2. అధిక ఖచ్చితత్వం

ఫిల్టర్ క్లాత్ లేజర్ కటింగ్ మెషిన్ ఖచ్చితమైన ఆకారాలు మరియు ప్రత్యేక డిజైన్లను కత్తిరించగల చక్కటి కానీ శక్తివంతమైన లేజర్ పుంజంను కలిగి ఉంటుంది. ఇది అనుకూలీకరించిన లేదా అధిక-విలువైన ఫిల్టర్ పదార్థాలకు అనుకూలంగా ఉంటుంది.

3. అనుకూలీకరణ

ప్రత్యేక వడపోత అవసరాలకు అవసరమైన సంక్లిష్టమైన డిజైన్లు మరియు ప్రత్యేకమైన ఆకృతులను లేజర్ కట్టర్ నిర్వహించగలదు.

4. అధిక సామర్థ్యం

ఫిల్టర్ క్లాత్ లేజర్ కటింగ్ సిస్టమ్లు అధిక వేగంతో పనిచేస్తాయి, ఇవి భారీ ఉత్పత్తికి సరైనవిగా చేస్తాయి.

5. కనీస పదార్థ వ్యర్థాలు

సాంప్రదాయ పద్ధతుల మాదిరిగా కాకుండా, లేజర్ కటింగ్ ఆప్టిమైజ్ చేసిన నమూనాలు మరియు ఖచ్చితమైన కటింగ్ ద్వారా పదార్థ వ్యర్థాలను తగ్గిస్తుంది.

6. అధిక ఆటోమేషన్

CNC వ్యవస్థ మరియు తెలివైన లేజర్ కటింగ్ సాఫ్ట్వేర్ కారణంగా ఫిల్టర్ క్లాత్ లేజర్ కటింగ్ సిస్టమ్ ఆపరేట్ చేయడం సులభం. ఒక వ్యక్తి లేజర్ యంత్రాన్ని నియంత్రించవచ్చు మరియు తక్కువ సమయంలోనే భారీ ఉత్పత్తిని సాధించవచ్చు.

ఫిల్టర్ క్లాత్ కు లేజర్ కటింగ్ చాలా ప్రభావవంతంగా ఉంటుందని నిరూపించబడినప్పటికీ, ఫాబ్రిక్స్ కటింగ్ కు సాధారణంగా ఉపయోగించే అనేక ఇతర పద్ధతులు ఉన్నాయి. వాటిని క్లుప్తంగా అన్వేషిద్దాం:

1. మెకానికల్ కట్టింగ్:

రోటరీ కట్టర్లు వంటి సాధారణ సాధనాలు పొదుపుగా ఉంటాయి కానీ అంచులు చిరిగిపోయే అవకాశం ఉంది మరియు ముఖ్యంగా వివరణాత్మక డిజైన్లలో అవి అస్థిరమైన ఫలితాలను కలిగి ఉంటాయి.

వడపోత వస్త్రాన్ని కత్తిరించడానికి రోటరీ కట్టర్లు లేదా ఫాబ్రిక్ కత్తులు వంటి సాంప్రదాయ కట్టింగ్ పద్ధతులను సాధారణంగా ఉపయోగిస్తారు. అయితే, ఈ పద్ధతులు అంచుల వద్ద చిరిగిపోవడానికి కారణమవుతాయి, ఇది ఫాబ్రిక్ యొక్క సమగ్రతను ప్రభావితం చేస్తుంది, ముఖ్యంగా వడపోత వంటి ఖచ్చితత్వ అనువర్తనాల్లో.

2. డై కటింగ్:

సామూహిక ఉత్పత్తిలో సరళమైన, పునరావృతమయ్యే ఆకృతులకు సమర్థవంతమైనది కానీ కస్టమ్ లేదా క్లిష్టమైన డిజైన్లకు వశ్యత లేదు.

డై-కటింగ్ తరచుగా ఫిల్టర్ క్లాత్ భాగాల భారీ ఉత్పత్తికి ఉపయోగించబడుతుంది, ప్రత్యేకించి సాధారణ ఆకారాలు అవసరమైనప్పుడు.డై కటింగ్ సమర్థవంతంగా ఉన్నప్పటికీ, ఇది లేజర్ కటింగ్ వలె అదే స్థాయి ఖచ్చితత్వం లేదా వశ్యతను అందించదు, ప్రత్యేకించి మరింత క్లిష్టమైన డిజైన్లతో వ్యవహరించేటప్పుడు.

3. అల్ట్రాసోనిక్ కట్టింగ్:

కొన్ని రకాల ఫాబ్రిక్లకు ప్రభావవంతంగా ఉంటుంది కానీ ఫిల్టర్ క్లాత్ లేజర్ కట్టర్లతో పోలిస్తే బహుముఖ ప్రజ్ఞ పరిమితం, ముఖ్యంగా సంక్లిష్టమైన లేదా పెద్ద-స్థాయి ఉద్యోగాలకు.

అల్ట్రాసోనిక్ కటింగ్ పదార్థాలను కత్తిరించడానికి అధిక-ఫ్రీక్వెన్సీ ధ్వని తరంగాలను ఉపయోగిస్తుంది. ఇది కొన్ని అనువర్తనాలకు ఉపయోగపడుతుంది కానీ అన్ని రకాల ఫిల్టర్ క్లాత్లకు లేజర్ కటింగ్ వలె బహుముఖంగా లేదా సమర్థవంతంగా ఉండకపోవచ్చు.

ముగింపు:

లేజర్ కటింగ్ ఈ పద్ధతులను అధిగమించి, ఖచ్చితత్వం, బహుముఖ ప్రజ్ఞ మరియు సామర్థ్యాన్ని అందిస్తుంది, ఇవన్నీ భౌతిక సంబంధం లేదా సాధన దుస్తులు లేకుండానే జరుగుతాయి.

లేజర్ కటింగ్ అనేది ఖచ్చితమైన, మూసివున్న అంచును అందిస్తుంది, ఇది విరిగిపోకుండా నిరోధిస్తుంది. పాలిస్టర్ లేదా నైలాన్ వంటి పదార్థాలకు ఇది చాలా కీలకం, వీటిని సరిగ్గా కత్తిరించకపోతే సులభంగా విప్పవచ్చు. లేజర్ యొక్క వేడి కట్ అంచులను కూడా క్రిమిరహితం చేస్తుంది, కాలుష్య ప్రమాదాన్ని తగ్గిస్తుంది, ఇది వైద్య లేదా ఆహార పరిశ్రమ అనువర్తనాల్లో ముఖ్యమైనది.

మీరు సంక్లిష్టమైన చిల్లులు, నిర్దిష్ట ఆకారాలు లేదా కస్టమ్ డిజైన్లను కత్తిరించాల్సి వచ్చినా, లేజర్ కటింగ్ను మీ అవసరాలకు అనుగుణంగా రూపొందించవచ్చు. సాంప్రదాయ పద్ధతులు పునరావృతం చేయలేని సంక్లిష్టమైన కోతలను ఖచ్చితత్వం అనుమతిస్తుంది.

డై కట్టర్లు లేదా మెకానికల్ బ్లేడ్ల మాదిరిగా కాకుండా, లేజర్లు అరిగిపోవు. దీని అర్థం బ్లేడ్లను మార్చాల్సిన అవసరం లేదు, ఇది ఖర్చు ఆదాకు మరియు డౌన్టైమ్ను తగ్గించడానికి దారితీస్తుంది.

లేజర్ కటింగ్ ఫిల్టర్ క్లాత్పదార్థంపై అధిక శక్తితో కూడిన లేజర్ పుంజాన్ని కేంద్రీకరించడం ద్వారా పనిచేస్తుంది, ఇది స్పర్శ బిందువు వద్ద పదార్థాన్ని కరిగించడం లేదా ఆవిరి చేయడం చేస్తుంది. లేజర్ పుంజం CNC (కంప్యూటర్ న్యూమరికల్ కంట్రోల్) వ్యవస్థ ద్వారా చాలా ఖచ్చితత్వంతో నియంత్రించబడుతుంది, ఇది అసాధారణమైన ఖచ్చితత్వంతో వివిధ ఫిల్టర్ క్లాత్ పదార్థాలను కత్తిరించడానికి లేదా చెక్కడానికి అనుమతిస్తుంది.

ప్రతి రకమైన ఫిల్టర్ క్లాత్కు సరైన కటింగ్ ఫలితాలను నిర్ధారించడానికి నిర్దిష్ట సెట్టింగ్లు అవసరం. ఎలాగో ఇక్కడ చూడండిలేజర్ కటింగ్ ఫిల్టర్ క్లాత్అత్యంత సాధారణ ఫిల్టర్ క్లాత్ పదార్థాలలో కొన్నింటికి పనిచేస్తుంది:

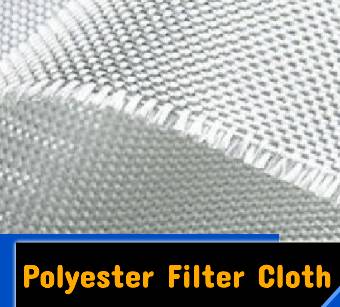

లేజర్ కట్ పాలిస్టర్:

పాలిస్టర్బాగా స్పందించే సింథటిక్ ఫాబ్రిక్.లేజర్ కటింగ్ ఫిల్టర్ క్లాత్.

లేజర్ పదార్థం గుండా సజావుగా కోస్తుంది మరియు లేజర్ పుంజం నుండి వచ్చే వేడి అంచులను మూసివేస్తుంది, ఏదైనా విప్పుట లేదా విరిగిపోకుండా నిరోధిస్తుంది.

ఫిల్టర్ యొక్క సమగ్రతను కాపాడుకోవడానికి శుభ్రమైన అంచులు అవసరమైన వడపోత అనువర్తనాల్లో ఇది చాలా ముఖ్యమైనది.

లేజర్ కట్ నాన్వోవెన్ ఫాబ్రిక్స్:

నాన్-వోవెన్ బట్టలుతేలికైనవి మరియు సున్నితమైనవి, వాటిని బాగా సరిపోతాయిలేజర్ కటింగ్ ఫిల్టర్ క్లాత్. లేజర్ ఈ పదార్థాల నిర్మాణాన్ని దెబ్బతీయకుండా త్వరగా కత్తిరించగలదు, ఖచ్చితమైన ఫిల్టర్ ఆకృతులను ఉత్పత్తి చేయడానికి అవసరమైన శుభ్రమైన కోతలను అందిస్తుంది.లేజర్ కటింగ్ ఫిల్టర్ క్లాత్వైద్య లేదా ఆటోమోటివ్ వడపోత అనువర్తనాల్లో ఉపయోగించే నాన్వోవెన్ బట్టలకు ఇది ప్రత్యేకంగా ప్రయోజనకరంగా ఉంటుంది.

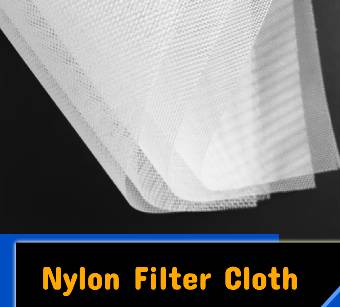

లేజర్ కట్ నైలాన్:

నైలాన్అనేది బలమైన, సౌకర్యవంతమైన పదార్థం, ఇది అనువైనదిలేజర్ కటింగ్ ఫిల్టర్ క్లాత్. లేజర్ పుంజం నైలాన్ను సులభంగా కోసి, మూసివున్న, మృదువైన అంచులను సృష్టిస్తుంది. అదనంగా,లేజర్ కటింగ్ ఫిల్టర్ క్లాత్వక్రీకరణ లేదా సాగదీయడానికి కారణం కాదు, ఇది తరచుగా సాంప్రదాయ కట్టింగ్ పద్ధతులతో సమస్యగా ఉంటుంది. యొక్క అధిక ఖచ్చితత్వంలేజర్ కటింగ్ ఫిల్టర్ క్లాత్తుది ఉత్పత్తి అవసరమైన వడపోత పనితీరును నిర్వహిస్తుందని నిర్ధారిస్తుంది.

లేజర్ కట్ ఫోమ్:

నురుగుఫిల్టర్ మెటీరియల్స్ కూడా అనుకూలంగా ఉంటాయిలేజర్ కటింగ్ ఫిల్టర్ క్లాత్, ముఖ్యంగా ఖచ్చితమైన చిల్లులు లేదా కోతలు అవసరమైనప్పుడు.లేజర్ కటింగ్ ఫిల్టర్ క్లాత్నురుగు లాంటిది సంక్లిష్టమైన డిజైన్లను అనుమతిస్తుంది మరియు అంచులు మూసివేయబడిందని నిర్ధారిస్తుంది, ఇది నురుగు క్షీణించకుండా లేదా దాని నిర్మాణ లక్షణాలను కోల్పోకుండా నిరోధిస్తుంది. అయితే, అధిక వేడిని నివారించడానికి సెట్టింగులతో జాగ్రత్త తీసుకోవాలి, ఇది దహనం లేదా కరగడానికి కారణమవుతుంది.

• పని ప్రాంతం (ప *లో): 1000mm * 600mm

• లేజర్ పవర్: 60W/80W/100W

• పని ప్రాంతం (ప *లో): 1300mm * 900mm

• లేజర్ పవర్: 100W/150W/300W

• పని ప్రాంతం (ప *లో): 1800mm * 1000mm

• లేజర్ పవర్: 100W/150W/300W

ముగింపులో

ఫిల్టర్ క్లాత్ను కత్తిరించడానికి లేజర్ కటింగ్ నిస్సందేహంగా అత్యంత ప్రభావవంతమైన మరియు సమర్థవంతమైన పద్ధతి. దీని ఖచ్చితత్వం, వేగం మరియు బహుముఖ ప్రజ్ఞ అధిక-నాణ్యత, కస్టమ్ కట్లు అవసరమయ్యే పరిశ్రమలకు దీనిని అగ్ర ఎంపికగా చేస్తాయి. ఫిల్టర్ క్లాత్ కోసం మీకు నమ్మకమైన మరియు సమర్థవంతమైన లేజర్ కటింగ్ మెషిన్ అవసరమైతే, MimoWork యొక్క లేజర్ కటింగ్ మెషిన్ల శ్రేణి చిన్న మరియు పెద్ద-స్థాయి ఉత్పత్తి అవసరాలకు అనుగుణంగా అద్భుతమైన ఎంపికలను అందిస్తుంది.

ఈరోజే మమ్మల్ని సంప్రదించండి మా లేజర్ కటింగ్ యంత్రాల గురించి మరియు అవి మీ ఫిల్టర్ క్లాత్ ఉత్పత్తి ప్రక్రియను ఎలా ఆప్టిమైజ్ చేయగలవో గురించి మరింత తెలుసుకోవడానికి.

A: పాలిస్టర్, పాలీప్రొఫైలిన్ మరియు నైలాన్ వంటి పదార్థాలు అనువైనవి. ఈ వ్యవస్థ మెష్ బట్టలు మరియు నురుగుకు కూడా పనిచేస్తుంది.

A: కటింగ్ ప్రక్రియను ఆటోమేట్ చేయడం ద్వారా మరియు మాన్యువల్ జోక్యం లేకుండా ఖచ్చితమైన, శుభ్రమైన కట్లను అందించడం ద్వారా, వేగవంతమైన ఉత్పత్తి చక్రాలకు దారితీస్తుంది.

A: ఖచ్చితంగా. సాంప్రదాయ పద్ధతులు సాధించలేని వివరణాత్మక నమూనాలు మరియు అనుకూల ఆకృతులను సృష్టించడంలో లేజర్ వ్యవస్థలు రాణిస్తాయి.

జ: అవును, చాలా యంత్రాలు వినియోగదారు-స్నేహపూర్వక సాఫ్ట్వేర్ మరియు ఆటోమేషన్ను కలిగి ఉంటాయి, ఆపరేటర్లకు కనీస శిక్షణ అవసరం.

లేజర్ కటింగ్ ఫిల్టర్ క్లాత్ గురించి ఏవైనా ఆలోచనలు ఉంటే, మాతో చర్చించడానికి స్వాగతం!

ఫిల్టర్ క్లాత్ లేజర్ కటింగ్ మెషిన్ గురించి ఏవైనా ప్రశ్నలు ఉన్నాయా?

చివరిగా నవీకరించబడింది: అక్టోబర్ 9, 2025

పోస్ట్ సమయం: నవంబర్-18-2024