Je li lasersko rezanje najbolji izbor za filtersku tkaninu?

Vrste, prednosti i primjene

Uvod:

Ključne stvari koje trebate znati prije ulaska u vodu

Tehnologija laserskog rezanja revolucionirala je obradu materijala u raznim industrijama. Među njima, korištenje laserskog rezanja za filter tkanine ističe se svojom preciznošću, učinkovitošću i svestranošću. Filter tkanina, bitna u industrijama poput obrade vode, filtracije zraka, farmaceutske industrije i prerade hrane, zahtijeva visokokvalitetne metode rezanja kako bi se održala njena funkcionalnost.

Ovaj članak ispituje je li lasersko rezanje prikladno za filter tkaninu, uspoređuje ga s drugim metodama rezanja i ističe prednosti laserskog rezanja filter tkanine. Također ćemo preporučiti najbolje strojeve za lasersko rezanje filter tkanine prilagođene vašim potrebama.

Materijali za filtere poput poliestera, najlona i polipropilena dizajnirani su za primjene gdje hvataju čestice, a istovremeno propuštaju tekućine ili plinove. Lasersko rezanje izvrsno je u obradi ovih materijala jer pruža:

1. Očistite rubove

Lasersko rezanje filter tkanine osigurava zatvorene rubove, sprječavajući habanje i produžujući vijek trajanja filter tkanina.

2. Visoka preciznost

Stroj za lasersko rezanje filterske tkanine ima finu, ali snažnu lasersku zraku koja može rezati precizne oblike i posebne dizajne. Pogodan je za prilagođene ili visokovrijedne filterske materijale.

3. Prilagodba

Laserski rezač može obraditi zamršene dizajne i jedinstvene oblike, što je neophodno za specijalizirane potrebe filtracije.

4. Visoka učinkovitost

Sustavi za lasersko rezanje filterskih tkanina rade velikim brzinama, što ih čini idealnima za masovnu proizvodnju.

5. Minimalni otpad materijala

Za razliku od tradicionalnih metoda, lasersko rezanje smanjuje otpad materijala optimiziranim uzorcima i preciznim rezanjem.

6. Visoka automatizacija

Sustav za lasersko rezanje filterske tkanine jednostavan je za rukovanje zahvaljujući CNC sustavu i inteligentnom softveru za lasersko rezanje. Jedna osoba može upravljati laserskim strojem i postići masovnu proizvodnju u kratkom vremenu.

Iako se lasersko rezanje pokazalo vrlo učinkovitim za filterske tkanine, postoji nekoliko drugih metoda koje se obično koriste za rezanje tkanina. Ukratko ćemo ih istražiti:

1. Mehaničko rezanje:

Uobičajeni alati poput rotacijskih rezača su ekonomični, ali skloni istrošenim rubovima i nedosljednim rezultatima, posebno kod detaljnih nacrta.

Tradicionalne metode rezanja poput rotacijskih rezača ili noževa za tkaninu obično se koriste za rezanje filterske tkanine. Međutim, ove metode mogu uzrokovati habanje rubova, što može utjecati na integritet tkanine, posebno u preciznim primjenama poput filtracije.

2. Rezanje kalupom:

Učinkovit za jednostavne, ponavljajuće oblike u masovnoj proizvodnji, ali nedostaje fleksibilnosti za prilagođene ili zamršene dizajne.

Rezanje kalupima se često koristi za masovnu proizvodnju dijelova od filterske tkanine, posebno kada su potrebni jednostavni oblici. Iako rezanje kalupima može biti učinkovito, ne nudi istu razinu preciznosti ili fleksibilnosti kao lasersko rezanje, posebno kada se radi o složenijim dizajnima.

3. Ultrazvučno rezanje:

Učinkovit za određene tkanine, ali ograničene svestranosti u usporedbi s laserskim rezačima filterskih tkanina, posebno za složene ili velike poslove.

Ultrazvučno rezanje koristi visokofrekventne zvučne valove za rezanje materijala. Korisno je za određene primjene, ali možda nije toliko svestrano ili učinkovito kao lasersko rezanje za sve vrste filterskih tkanina.

Zaključak:

Lasersko rezanje nadmašuje ove metode pružajući preciznost, svestranost i učinkovitost, sve bez fizičkog kontakta ili trošenja alata.

Lasersko rezanje osigurava precizan, zatvoren rub koji sprječava habanje. To je posebno važno za materijale poput poliestera ili najlona, koji se lako mogu rasplesti ako se ne režu pravilno. Toplina lasera također sterilizira odrezane rubove, smanjujući rizik od kontaminacije, što je važno u medicinskoj ili prehrambenoj industriji.

Bez obzira trebate li izrezati zamršene perforacije, specifične oblike ili prilagođene dizajne, lasersko rezanje može se prilagoditi vašim potrebama. Preciznost omogućuje složene rezove koje tradicionalne metode ne mogu replicirati.

Za razliku od rezača za matrice ili mehaničkih oštrica, laseri se ne troše. To znači da nema potrebe za zamjenom oštrica, što može dovesti do uštede troškova i smanjenja zastoja.

Lasersko rezanje filter tkanineRadi fokusiranjem snažne laserske zrake na materijal, koja topi ili isparava materijal na mjestu kontakta. Laserska zraka se kontrolira s velikom preciznošću pomoću CNC (računalno numeričko upravljanje) sustava, što omogućuje rezanje ili graviranje različitih materijala filterskih tkanina s iznimnom preciznošću.

Svaka vrsta filterske tkanine zahtijeva specifične postavke kako bi se osigurali optimalni rezultati rezanja. Evo kako to učinitilasersko rezanje filter tkanineRadi za neke od najčešćih materijala filterskih tkanina:

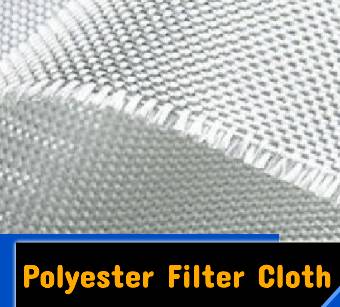

Laserski rezani poliester:

Poliesterje sintetička tkanina koja dobro reagira nalasersko rezanje filter tkanine.

Laser glatko reže materijal, a toplina laserske zrake zatvara rubove, sprječavajući bilo kakvo raspetljavanje ili habanje.

To je posebno važno u primjenama filtracije gdje su čisti rubovi ključni za održavanje integriteta filtera.

Laserski rezane netkane tkanine:

Netkane tkaninelagani su i nježni, što ih čini prikladnima zalasersko rezanje filter tkanineLaser može brzo rezati ove materijale bez oštećenja njihove strukture, pružajući čiste rezove koji su bitni za izradu preciznih oblika filtera.Lasersko rezanje filter tkanineje posebno koristan za netkane tkanine koje se koriste u medicinskim ili automobilskim primjenama filtracije.

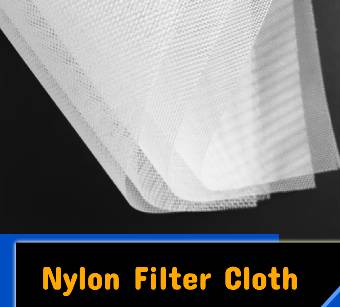

Laserski rezani najlon:

Najlonje čvrst, fleksibilan materijal idealan zalasersko rezanje filter tkanineLaserska zraka lako reže najlon i stvara zatvorene, glatke rubove. Osim toga,lasersko rezanje filter tkaninene uzrokuje iskrivljenje ili istezanje, što je često problem s tradicionalnim metodama rezanja. Visoka preciznostlasersko rezanje filter tkanineosigurava da konačni proizvod održava potrebne performanse filtracije.

Laserski rezane pjene:

PjenaFilterski materijali su također prikladni zalasersko rezanje filter tkanine, posebno kada su potrebne precizne perforacije ili rezovi.Lasersko rezanje filter tkaninePjena poput tepiha omogućuje zamršene dizajne i osigurava zatvaranje rubova, što sprječava degradaciju ili gubitak strukturnih svojstava pjene. Međutim, treba paziti na postavke kako bi se spriječilo pretjerano nakupljanje topline, što bi moglo uzrokovati gorenje ili topljenje.

• Radno područje (Š *D): 1000 mm * 600 mm

• Snaga lasera: 60 W/80 W/100 W

• Radno područje (Š *D): 1300 mm * 900 mm

• Snaga lasera: 100 W/150 W/300 W

• Radno područje (Š *D): 1800 mm * 1000 mm

• Snaga lasera: 100 W/150 W/300 W

Zaključno

Lasersko rezanje je nesumnjivo vrlo učinkovita i djelotvorna metoda rezanja filterske tkanine. Njegova preciznost, brzina i svestranost čine ga vrhunskim izborom za industrije koje zahtijevaju visokokvalitetne, prilagođene rezove. Ako vam je potreban pouzdan i učinkovit stroj za lasersko rezanje filterske tkanine, MimoWork-ova ponuda strojeva za lasersko rezanje pruža izvrsne mogućnosti koje odgovaraju potrebama male i velike proizvodnje.

Kontaktirajte nas još danas kako biste saznali više o našim strojevima za lasersko rezanje i kako oni mogu optimizirati vaš proces proizvodnje filterske tkanine.

A: Materijali poput poliestera, polipropilena i najlona su idealni. Sustav također funkcionira za mrežaste tkanine i pjenu.

A: Automatizacijom procesa rezanja i postizanjem preciznih, čistih rezova bez ručne intervencije, što dovodi do bržih proizvodnih ciklusa.

O: Apsolutno. Laserski sustavi izvrsno se snalaze u stvaranju detaljnih uzoraka i prilagođenih oblika koje tradicionalne metode ne mogu postići.

O: Da, većina strojeva ima jednostavan softver i automatizaciju, što zahtijeva minimalnu obuku operatera.

Imate li kakve ideje o laserskom rezanju filterske tkanine, slobodno razgovarajte s nama!

Imate li pitanja o stroju za lasersko rezanje filterske tkanine?

Zadnje ažuriranje: 9. listopada 2025.

Vrijeme objave: 18. studenog 2024.