Hoe kies je het beste gasmengsel voor je laserlasproces?

Soorten, voordelen en toepassingen

Invoering:

Belangrijke zaken om te weten voordat je begint

Laserlassen is een uiterst nauwkeurige lasmethode waarbij een laserstraal wordt gebruikt om het materiaal van het werkstuk te smelten en vervolgens, na afkoeling, een lasverbinding te vormen. Gas speelt een cruciale rol bij laserlassen.

Het beschermgas beïnvloedt niet alleen de vorming van de lasnaad, de kwaliteit van de lasnaad, de indringing van de lasnaad en de indringingsbreedte, maar heeft ook een directe invloed op de kwaliteit en efficiëntie van het laserlassen.

Welke gassen zijn nodig voor laserlassen?Dit artikel zal een diepgaande analyse geven vanhet belang van laserlasgassen, de gebruikte gassen en wat ze doen.

We zullen ook aanbevelende beste laserlasmachinevoor uw behoeften.

Waarom is gas nodig bij laserlassen?

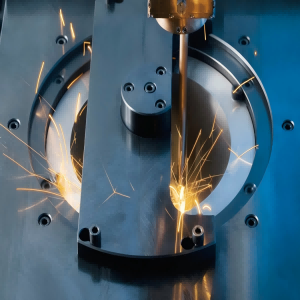

Laserlas

Tijdens het laserlasproces wordt een laserstraal met een hoge energiedichtheid gefocust op het te lassen gebied van het werkstuk.

Dit veroorzaakt een onmiddellijke smelting van het oppervlaktemateriaal van het werkstuk.

Bij laserlassen is gas nodig om het lasgebied te beschermen.

Regel de temperatuur, verbeter de kwaliteit van de las en bescherm het optische systeem.

De keuze voor het juiste gastype en de juiste toevoerparameters zijn belangrijke factoren voor een efficiënte werking.

En een stabiel laserlasproces en het behalen van hoogwaardige lasresultaten.

1. Bescherming van lasgebieden

Tijdens het laserlasproces staat het lasgebied bloot aan de buitenomgeving en wordt het gemakkelijk beïnvloed door zuurstof en andere gassen in de lucht.

Zuurstof veroorzaakt oxidatiereacties die kunnen leiden tot een verminderde laskwaliteit en de vorming van poriën en insluitingen. De las kan effectief worden beschermd tegen zuurstofverontreiniging door een geschikt gas, meestal een inert gas zoals argon, naar het lasgebied te leiden.

2. Warmteregeling

De gaskeuze en -toevoer kunnen helpen de temperatuur van het lasgebied te beheersen. Door de gasstroom en het type gas aan te passen, kan de afkoelsnelheid van het lasgebied worden beïnvloed. Dit is belangrijk om de warmtebeïnvloede zone (HAZ) tijdens het lassen te beheersen en thermische vervorming te verminderen.

3. Verbeterde laskwaliteit

Sommige hulpstoffen, zoals zuurstof of stikstof, kunnen de kwaliteit en prestaties van lassen verbeteren. Het toevoegen van zuurstof kan bijvoorbeeld de indringing van de las verbeteren en de lassnelheid verhogen, terwijl het ook de vorm en diepte van de las beïnvloedt.

4. Gaskoeling

Bij laserlassen wordt het lasgebied doorgaans blootgesteld aan hoge temperaturen. Het gebruik van een gaskoelsysteem kan helpen de temperatuur in het lasgebied te beheersen en oververhitting te voorkomen. Dit is essentieel om thermische spanning in het lasgebied te verminderen en de laskwaliteit te verbeteren.

Geautomatiseerd laserlassen

5. Gasbescherming van optische systemen

De laserstraal wordt door middel van een optisch systeem op het lasgebied gericht.

Tijdens het soldeerproces kunnen het gesmolten materiaal en de vrijgekomen aerosolen optische componenten vervuilen.

Door gassen in het lasgebied te brengen, wordt het risico op verontreiniging verminderd en de levensduur van het optische systeem verlengd.

Welke gassen worden gebruikt bij laserlassen?

Bij laserlassen kan het gas de lucht van de lasplaat isoleren en voorkomen dat deze met de lucht reageert. Op deze manier wordt het lasoppervlak van de metalen plaat witter en mooier. Het gebruik van gas beschermt de lenzen ook tegen lasstof. Meestal worden de volgende gassen gebruikt:

1. Beschermgas:

Beschermgassen, ook wel "inerte gassen" genoemd, spelen een belangrijke rol in het laserlasproces. Bij laserlassen worden vaak inerte gassen gebruikt om het smeltbad te beschermen. De meest gebruikte beschermgassen bij laserlassen zijn argon en neon. Omdat hun fysische en chemische eigenschappen verschillen, zijn hun effecten op de las ook verschillend.

Beschermgas:Argon

Argon is een van de meest gebruikte inerte gassen.

Het materiaal ondergaat een hoge mate van ionisatie onder invloed van de laser, wat niet bevorderlijk is voor het beheersen van de vorming van plasmawolken en daardoor een zekere invloed heeft op het effectieve gebruik van lasers.

Door de inerte aard van argon blijft het buiten het soldeerproces, terwijl het tegelijkertijd warmte goed afvoert, wat helpt om de temperatuur in de soldeerzone te reguleren.

Beschermgas:Neon

Neon wordt vaak gebruikt als inert gas, vergelijkbaar met argon, en dient voornamelijk om de lasomgeving te beschermen tegen zuurstof en andere verontreinigende stoffen uit de omgeving.

Het is belangrijk om te weten dat neon niet geschikt is voor alle laserlasapplicaties.

Het wordt voornamelijk gebruikt voor bepaalde speciale laswerkzaamheden, zoals het lassen van dikkere materialen of wanneer diepere lasnaden vereist zijn.

2. Hulpgas:

Tijdens het laserlasproces kunnen, naast het hoofdbeschermgas, ook hulpstoffen worden gebruikt om de lasprestaties en -kwaliteit te verbeteren. Hieronder volgen enkele veelgebruikte hulpstoffen bij laserlassen.

Hulpgas:Zuurstof

Zuurstof wordt vaak gebruikt als hulpgas en kan worden ingezet om de warmte en de lasdiepte tijdens het lassen te vergroten.

Het toevoegen van zuurstof kan de lassnelheid en de indringing vergroten, maar moet zorgvuldig worden gecontroleerd om te voorkomen dat overtollige zuurstof oxidatieproblemen veroorzaakt.

Hulpgas:Waterstof/Waterstofmengsel

Waterstof verbetert de kwaliteit van lassen en vermindert de vorming van porositeit.

Mengsels van argon en waterstof worden in sommige speciale toepassingen gebruikt, zoals bij het lassen van roestvrij staal. Het waterstofgehalte van het mengsel varieert doorgaans van 2% tot 15%.

Beschermgas:Stikstof

Stikstof wordt ook vaak gebruikt als hulpstofgas bij laserlassen.

De ionisatie-energie van stikstof is gemiddeld, hoger dan die van argon en lager dan die van waterstof.

De ionisatiegraad wordt over het algemeen bereikt door de werking van een laser. Dit kan de vorming van plasmawolken beter verminderen, zorgen voor lassen van hogere kwaliteit en een mooier uiterlijk, en de invloed van zuurstof op de lassen beperken.

Stikstof kan ook worden gebruikt om de temperatuur van het lasgebied te regelen en de vorming van luchtbellen en poriën te verminderen.

Beschermgas:Helium

Helium wordt doorgaans gebruikt voor laserlassen met hoog vermogen, omdat het een lage thermische geleidbaarheid heeft en niet gemakkelijk ioniseert. Hierdoor kan de laserstraal er soepel doorheen en bereikt de energie van de straal het werkstukoppervlak zonder obstakels.

Geschikt voor lassen met een hoger vermogen. Helium kan ook worden gebruikt om de laskwaliteit te verbeteren en de lastemperatuur te regelen. Het is het meest effectieve beschermgas bij laserlassen, maar het is relatief duur.

3. Koelgas:

Koelgas wordt vaak gebruikt tijdens laserlassen om de temperatuur van het lasgebied te regelen, oververhitting te voorkomen en de laskwaliteit te behouden. Hieronder volgen enkele veelgebruikte koelgassen:

Koelgas/medium:Water

Water is een veelgebruikt koelmedium voor lasergeneratoren en optische systemen voor laserlassen.

Waterkoelsystemen kunnen helpen om de temperatuur van de lasergenerator en optische componenten stabiel te houden, waardoor de stabiliteit en prestaties van de laserstraal gewaarborgd worden.

Koelgas/medium:Atmosferische gassen

Bij sommige laserlasprocessen kunnen omgevingsgassen uit de atmosfeer worden gebruikt voor koeling.

In het optische systeem van een lasergenerator kan het omringende gas bijvoorbeeld een koelend effect hebben.

Koelgas/medium:Inertgassen

Inertgassen zoals argon en stikstof kunnen ook als koelgas worden gebruikt.

Ze hebben een lagere warmtegeleidingscoëfficiënt en kunnen worden gebruikt om de temperatuur van het lasgebied te regelen en de warmtebeïnvloede zone (HAZ) te verkleinen.

Koelgas/medium:Vloeibare stikstof

Vloeibare stikstof is een koelmedium met een extreem lage temperatuur dat gebruikt kan worden voor laserlassen met een zeer hoog vermogen.

Het zorgt voor een zeer effectieve koeling en garandeert temperatuurregeling in het lasgebied.

4. Gemengd gas:

Gasmengsels worden vaak gebruikt bij het lassen om verschillende aspecten van het proces te optimaliseren, zoals lassnelheid, indringdiepte en boogstabiliteit. Er zijn twee hoofdtypen gasmengsels: binaire en ternaire mengsels.

Binaire gasmengsels:Argon + Zuurstof

Door een kleine hoeveelheid zuurstof aan argon toe te voegen, verbetert de stabiliteit van de lasboog, wordt het smeltbad verfijnd en neemt de lassnelheid toe. Dit mengsel wordt vaak gebruikt voor het lassen van koolstofstaal, laaggelegeerd staal en roestvrij staal.

Binaire gasmengsels:Argon + Koolstofdioxide

Door CO₂ aan argon toe te voegen, worden de lassterkte en corrosiebestendigheid verhoogd en wordt spatvorming verminderd. Dit mengsel wordt vaak gebruikt voor het lassen van koolstofstaal en roestvrij staal.

Binaire gasmengsels:Argon + Waterstof

Waterstof verhoogt de temperatuur van de lasboog, verbetert de lassnelheid en vermindert lasfouten. Het is met name nuttig bij het lassen van nikkellegeringen en roestvrij staal.

Ternaire gasmengsels:Argon + Zuurstof + Koolstofdioxide

Dit mengsel combineert de voordelen van zowel argon-zuurstof- als argon-CO₂-mengsels. Het vermindert spatten, verbetert de vloeibaarheid van het smeltbad en verhoogt de laskwaliteit. Het wordt veel gebruikt voor het lassen van koolstofstaal, laaggelegeerd staal en roestvrij staal van verschillende diktes.

Ternaire gasmengsels:Argon + Helium + Koolstofdioxide

Dit mengsel verbetert de stabiliteit van de lasboog, verhoogt de temperatuur van het smeltbad en verbetert de lassnelheid. Het wordt gebruikt bij kortsluitbooglassen en zware laswerkzaamheden, en biedt betere controle over oxidatie.

Gasselectie in verschillende toepassingen

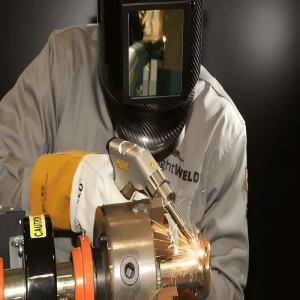

Handlaserlassen

Bij verschillende laserlasapplicaties is de keuze van het juiste gas cruciaal, omdat verschillende gascombinaties kunnen leiden tot verschillende laskwaliteit, -snelheid en -efficiëntie. Hieronder vindt u enkele richtlijnen om u te helpen bij het kiezen van het juiste gas voor uw specifieke toepassing:

Soort lasmateriaal:

Roestvrij staalgebruikt doorgaansArgon of een argon/waterstofmengsel.

Aluminium en aluminiumlegeringenvaak gebruikenZuiver argon.

Titaniumlegeringenvaak gebruikenStikstof.

Hoogkoolstofstaalvaak gebruikenZuurstof als hulpgas.

Lassnelheid en indringing:

Als een hogere lassnelheid of een diepere laspenetratie vereist is, kan de gassamenstelling worden aangepast. Het toevoegen van zuurstof verbetert vaak de snelheid en de penetratie, maar moet zorgvuldig worden gecontroleerd om oxidatieproblemen te voorkomen.

Beheersing van de hittebeïnvloede zone (HAZ):

Afhankelijk van het te reinigen materiaal kan er tijdens het reinigingsproces gevaarlijk afval ontstaan dat speciale behandelingsprocedures vereist. Dit kan de totale kosten van het laserreinigingsproces verhogen.

Laskwaliteit:

Sommige gasmengsels kunnen de kwaliteit en het uiterlijk van lassen verbeteren. Stikstof kan bijvoorbeeld een beter uiterlijk en een betere oppervlaktekwaliteit opleveren.

Poriën- en luchtbelcontrole:

Bij toepassingen die zeer hoogwaardige lassen vereisen, moet speciale aandacht worden besteed aan de vorming van poriën en luchtbellen. De juiste gaskeuze kan het risico op deze defecten verminderen.

Apparatuur en kostenoverwegingen:

De gaskeuze wordt ook beïnvloed door het type en de kosten van de apparatuur. Sommige gassen vereisen mogelijk speciale toevoersystemen of zijn duurder.

Voor specifieke toepassingen is het raadzaam samen te werken met een lastechnicus of een professionele fabrikant van laserlasapparatuur om deskundig advies in te winnen en het lasproces te optimaliseren.

Voordat de uiteindelijke gascombinatie wordt gekozen, zijn doorgaans enkele experimenten en optimalisaties nodig.

Afhankelijk van de specifieke toepassing kunnen verschillende gascombinaties en parameters worden uitgeprobeerd om de optimale lasomstandigheden te vinden.

Wat je moet weten over: Handlaserlassen

Aanbevolen laserlasmachine

Om uw metaalbewerkings- en materiaalverwerkingstaken te optimaliseren, is de juiste apparatuur essentieel. MimoWork Laser beveelt de volgende apparatuur aan:HandlasapparaatVoor nauwkeurige en efficiënte metaalverbindingen.

Hoog vermogen en hoge capaciteit voor diverse laswerkzaamheden.

De draagbare laserlasmachine van 2000 W kenmerkt zich door een compact formaat en een uitstekende laskwaliteit.

Een stabiele glasvezellaserbron en een aangesloten glasvezelkabel zorgen voor een veilige en constante laserstraaloverdracht.

Met het hoge vermogen is het sleutelgat van de laser perfect te perfectioneren en zorgt het voor een stevigere lasverbinding, zelfs bij dik metaal.

De draagbare laserlasmachine heeft een compact en klein uiterlijk en is uitgerust met een beweegbaar, lichtgewicht laserpistool dat handig is voor multilaserlastoepassingen onder elke hoek en op elk oppervlak.

Diverse optionele soorten laserlasmondstukken en automatische draadaanvoersystemen maken laserlassen eenvoudiger en gebruiksvriendelijker voor beginners.

Laserlassen met hoge snelheid verhoogt uw productie-efficiëntie en -output aanzienlijk en zorgt tegelijkertijd voor een uitstekend laserlasresultaat.

Samenvatten

Kortom, bij laserlassen is gas nodig om de lasgebieden te beschermen, de temperatuur te regelen, de laskwaliteit te verbeteren en de optische systemen te beschermen. Het kiezen van de juiste gassoorten en toevoerparameters is een belangrijke factor voor een efficiënt en stabiel laserlasproces en het behalen van hoogwaardige lasresultaten. Verschillende materialen en toepassingen vereisen mogelijk verschillende gassoorten en mengverhoudingen om aan specifieke lasvereisten te voldoen.

Neem vandaag nog contact met ons op.Om meer te weten te komen over onze lasersnijmachines en hoe ze uw snijproductieproces kunnen optimaliseren.

Gerelateerde links

Heeft iemand ideeën over laserlasmachines?

Geplaatst op: 13 januari 2025