Cum să selectați cele mai bune amestecuri de gaze pentru sudarea cu laser?

Tipuri, beneficii și aplicații

Introducere:

Lucruri cheie de știut înainte de a te scufunda

Sudarea cu laser este o metodă de sudare de înaltă precizie care utilizează un fascicul laser pentru a topi materialul piesei de prelucrat și apoi formează o sudură după răcire. În sudarea cu laser, gazul joacă un rol cheie.

Gazul protector nu numai că afectează formarea sudurii, calitatea sudurii, penetrarea și lățimea de penetrare a sudurii, dar afectează direct și calitatea și eficiența sudării cu laser.

Ce gaze sunt necesare pentru sudarea cu laser?Acest articol va analiza în profunzimeImportanța gazelor de sudură cu laser, gazele utilizate și ce fac acestea.

De asemenea, vom recomandacel mai bun aparat de sudură cu laserpentru nevoile dumneavoastră.

De ce este nevoie de gaz pentru sudarea cu laser?

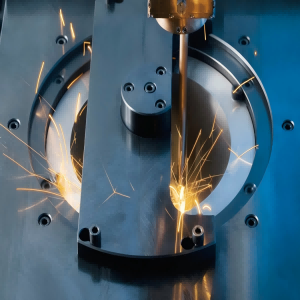

Sudare cu fascicul laser

În timpul procesului de sudare cu laser, un fascicul laser cu densitate mare de energie este focalizat pe zona de sudură a piesei de prelucrat.

Provoacă topirea instantanee a materialului de suprafață al piesei de prelucrat.

În timpul sudării cu laser este necesar gaz pentru a proteja zona de sudură.

Controlează temperatura, îmbunătățește calitatea sudurii și protejează sistemul optic.

Alegerea tipului de gaz adecvat și a parametrilor de alimentare sunt factori importanți în asigurarea unei instalări eficiente.

Și un proces stabil de sudare cu laser și obținerea unor rezultate de sudare de înaltă calitate.

1. Protecția zonelor de sudură

În timpul procesului de sudare cu laser, zona sudurii este expusă mediului extern și este ușor afectată de oxigen și alte gaze din aer.

Oxigenul declanșează reacții de oxidare care pot duce la reducerea calității sudurii și la crearea de pori și incluziuni. Sudura poate fi protejată eficient de contaminarea cu oxigen prin alimentarea cu un gaz adecvat, de obicei un gaz inert, cum ar fi argonul, în zona de sudură.

2. Controlul căldurii

Selectarea și alimentarea cu gaz pot ajuta la controlul temperaturii zonei de sudură. Prin ajustarea debitului și a tipului de gaz, se poate influența viteza de răcire a zonei de sudură. Acest lucru este important pentru a controla zona afectată termic (ZAT) în timpul sudării și pentru a reduce distorsiunea termică.

3. Calitate îmbunătățită a sudurii

Unele gaze auxiliare, cum ar fi oxigenul sau azotul, pot îmbunătăți calitatea și performanța sudurilor. De exemplu, adăugarea de oxigen poate îmbunătăți penetrarea sudurii și poate crește viteza de sudare, afectând în același timp forma și adâncimea acesteia.

4. Răcire cu gaz

În sudarea cu laser, zona de sudură este de obicei afectată de temperaturi ridicate. Utilizarea unui sistem de răcire cu gaz poate ajuta la controlul temperaturii zonei de sudură și la prevenirea supraîncălzirii. Acest lucru este esențial pentru a reduce stresul termic din zona de sudură și a îmbunătăți calitatea sudării.

Sudare automată cu fascicul laser

5. Protecția împotriva gazelor a sistemelor optice

Fasciculul laser este focalizat pe zona de sudură prin intermediul unui sistem optic.

În timpul procesului de lipire, materialul topit și aerosolii generați pot contamina componentele optice.

Prin introducerea gazelor în zona de sudură, riscul de contaminare este redus și durata de viață a sistemului optic este prelungită.

Ce gaze sunt utilizate în sudarea cu laser?

În sudarea cu laser, gazul poate izola aerul de placa de sudură și îl poate împiedica să reacționeze cu aerul. În acest fel, suprafața de sudură a plăcii metalice va fi mai albă și mai frumoasă. Utilizarea gazului protejează, de asemenea, lentilele de praful de sudură. De obicei, se utilizează următoarele gaze:

1. Gaz protector:

Gazele de protecție, uneori numite „gaze inerte”, joacă un rol important în procesul de sudare cu laser. Procesele de sudare cu laser utilizează adesea gaze inerte pentru a proteja baia de sudură. Gazele de protecție utilizate în mod obișnuit în sudarea cu laser includ în principal argonul și neonul. Proprietățile lor fizice și chimice sunt diferite, astfel încât efectele lor asupra sudurii sunt, de asemenea, diferite.

Gaz protector:Argon

Argonul este unul dintre cele mai utilizate gaze inerte.

Are un grad ridicat de ionizare sub acțiunea laserului, ceea ce nu este propice controlului formării norilor de plasmă, ceea ce va avea un anumit impact asupra utilizării eficiente a laserelor.

Natura inertă a argonului îl împiedică să participe la procesul de lipire, în timp ce disipă bine căldura, ajutând la controlul temperaturii în zona de lipire.

Gaz protector:Neon

Neonul este adesea folosit ca gaz inert, similar argonului, și este utilizat în principal pentru a proteja zona de sudură de oxigen și alți poluanți din mediul extern.

Este important de reținut că neonul nu este potrivit pentru toate aplicațiile de sudare cu laser.

Se utilizează în principal pentru anumite sarcini speciale de sudare, cum ar fi sudarea materialelor mai groase sau când sunt necesare cordoane de sudură mai adânci.

2. Gaz auxiliar:

În timpul procesului de sudare cu laser, pe lângă gazul protector principal, se pot utiliza și gaze auxiliare pentru a îmbunătăți performanța și calitatea sudării. Următoarele sunt câteva gaze auxiliare comune utilizate în sudarea cu laser.

Gaz auxiliar:Oxigen

Oxigenul este utilizat în mod obișnuit ca gaz auxiliar și poate fi utilizat pentru a crește căldura și adâncimea sudurii în timpul sudării.

Adăugarea de oxigen poate crește viteza de sudare și penetrarea, dar trebuie controlată cu atenție pentru a evita ca excesul de oxigen să provoace probleme de oxidare.

Gaz auxiliar:Hidrogen/amestec de hidrogen

Hidrogenul îmbunătățește calitatea sudurilor și reduce formarea porozității.

Amestecurile de argon și hidrogen sunt utilizate în unele aplicații speciale, cum ar fi sudarea oțelului inoxidabil. Conținutul de hidrogen al amestecului variază de obicei între 2% și 15%.

Gaz protector:Azot

Azotul este adesea utilizat și ca gaz auxiliar în sudarea cu laser.

Energia de ionizare a azotului este moderată, mai mare decât cea a argonului și mai mică decât cea a hidrogenului.

Gradul de ionizare este, în general, sub acțiunea unui laser. Acesta poate reduce mai bine formarea norilor de plasmă, poate oferi suduri și un aspect de calitate superioară și poate reduce impactul oxigenului asupra sudurilor.

Azotul poate fi utilizat și pentru a controla temperatura zonei de sudare și a reduce formarea de bule și pori.

Gaz protector:Heliu

Heliul este de obicei utilizat pentru sudarea cu laser de mare putere, deoarece are o conductivitate termică scăzută și nu se ionizează ușor, permițând laserului să treacă lin și energiei fasciculului să ajungă la suprafața piesei de lucru fără obstacole.

Conducă la sudură cu putere mai mare. Heliul poate fi utilizat și pentru a îmbunătăți calitatea sudurii și a controla temperaturile de sudare. Acesta este cel mai eficient gaz de protecție utilizat în sudarea cu laser, dar este relativ scump.

3. Gaz de răcire:

Gazul de răcire este adesea utilizat în timpul sudării cu laser pentru a controla temperatura zonei de sudură, a preveni supraîncălzirea și a menține calitatea sudării. Următoarele sunt câteva gaze de răcire utilizate în mod obișnuit:

Gaz/mediu de răcire:Apă

Apa este un mediu de răcire comun utilizat adesea pentru răcirea generatoarelor laser și a sistemelor optice de sudură cu laser.

Sistemele de răcire cu apă pot ajuta la menținerea unei temperaturi stabile a generatorului laser și a componentelor optice pentru a asigura stabilitatea și performanța fasciculului laser.

Gaz/mediu de răcire:Gaze atmosferice

În unele procese de sudare cu laser, gazele atmosferice ambientale pot fi utilizate pentru răcire.

De exemplu, în sistemul optic al unui generator laser, gazul atmosferic înconjurător poate oferi un efect de răcire.

Gaz/mediu de răcire:Gaze inerte

Gazele inerte precum argonul și azotul pot fi, de asemenea, utilizate ca gaze de răcire.

Acestea au o conductivitate termică mai mică și pot fi utilizate pentru a controla temperatura zonei de sudură și a reduce zona afectată termic (HAZ).

Gaz/mediu de răcire:Azot lichid

Azotul lichid este un mediu de răcire la temperatură extrem de scăzută care poate fi utilizat pentru sudarea cu laser de putere extrem de mare.

Oferă un efect de răcire foarte eficient și asigură controlul temperaturii în zona de sudare.

4. Gaz mixt:

Amestecurile de gaze sunt utilizate în mod obișnuit în sudare pentru a optimiza diverse aspecte ale procesului, cum ar fi viteza de sudare, adâncimea de penetrare și stabilitatea arcului. Există două tipuri principale de amestecuri de gaze: amestecuri binare și ternare.

Amestecuri binare de gaze:Argon + Oxigen

Adăugarea unei cantități mici de oxigen la argon îmbunătățește stabilitatea arcului, rafinează baia de sudură și crește viteza de sudare. Acest amestec este utilizat în mod obișnuit pentru sudarea oțelului carbon, oțelului slab aliat și oțelului inoxidabil.

Amestecuri binare de gaze:Argon + Dioxid de carbon

Adăugarea de CO₂ la argon crește rezistența la sudură și rezistența la coroziune, reducând în același timp stropii. Acest amestec este adesea utilizat pentru sudarea oțelului carbon și a oțelului inoxidabil.

Amestecuri binare de gaze:Argon + Hidrogen

Hidrogenul crește temperatura arcului, îmbunătățește viteza de sudare și reduce defectele de sudare. Este util în special pentru sudarea aliajelor pe bază de nichel și a oțelului inoxidabil.

Amestecuri ternare de gaze:Argon + Oxigen + Dioxid de Carbon

Acest amestec combină beneficiile ambelor tipuri de argon-oxigen și argon-CO₂. Reduce stropii, îmbunătățește fluiditatea băii de sudură și sporește calitatea sudurii. Este utilizat pe scară largă pentru sudarea diferitelor grosimi de oțel carbon, oțel slab aliat și oțel inoxidabil.

Amestecuri ternare de gaze:Argon + Heliu + Dioxid de carbon

Acest amestec ajută la îmbunătățirea stabilității arcului, crește temperatura băii de sudură și îmbunătățește viteza de sudare. Se utilizează în sudarea cu arc în scurtcircuit și în aplicații de sudură grea, oferind un control mai bun asupra oxidării.

Selectarea gazului în diferite aplicații

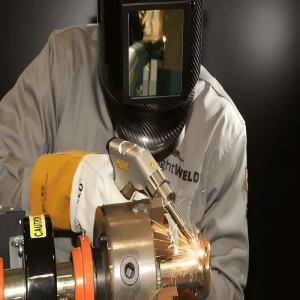

Sudură cu laser portabilă

În diferite aplicații ale sudării cu laser, alegerea gazului adecvat este crucială, deoarece diferite combinații de gaze pot produce o calitate, o viteză și o eficiență diferite ale sudării. Iată câteva îndrumări care vă vor ajuta să alegeți gazul potrivit pentru aplicația dumneavoastră specifică:

Tipul materialului de sudură:

Oţel inoxidabilfolosește de obiceiArgon sau amestec de argon/hidrogen.

Aluminiu și aliaje de aluminiufolosesc adeseaArgon pur.

Aliaje de titanfolosesc adeseaAzot.

Oțeluri cu conținut ridicat de carbonfolosesc adeseaOxigenul ca gaz auxiliar.

Viteză de sudare și penetrare:

Dacă este necesară o viteză de sudare mai mare sau o penetrare mai profundă a sudurii, combinația de gaze poate fi ajustată. Adăugarea de oxigen îmbunătățește adesea viteza și penetrarea, dar trebuie controlată cu atenție pentru a evita problemele de oxidare.

Controlul zonei afectate termic (HAZ):

În funcție de materialul curățat, în timpul procesului de curățare pot fi generate deșeuri periculoase care necesită proceduri speciale de manipulare. Acest lucru poate crește costul total al procesului de curățare cu laser.

Calitatea sudurii:

Unele combinații de gaze pot îmbunătăți calitatea și aspectul sudurilor. De exemplu, azotul poate oferi un aspect și o calitate a suprafeței mai bune.

Controlul porilor și al bulelor:

Pentru aplicațiile care necesită suduri de foarte înaltă calitate, trebuie acordată o atenție deosebită formării porilor și a bulelor. Selectarea corectă a gazului poate reduce riscul acestor defecte.

Considerații privind echipamentele și costurile:

Alegerea gazului este influențată și de tipul echipamentului și de cost. Unele gaze pot necesita sisteme speciale de alimentare sau costuri mai mari.

Pentru aplicații specifice, se recomandă colaborarea cu un inginer de sudură sau cu un producător profesionist de echipamente de sudură cu laser pentru a obține consultanță profesională și a optimiza procesul de sudare.

De obicei, sunt necesare unele experimente și optimizări înainte de selectarea combinației finale de gaze.

În funcție de aplicația specifică, se pot încerca diferite combinații de gaze și parametri pentru a găsi condițiile optime de sudare.

Lucruri pe care trebuie să le știi despre: Sudarea cu laser portabilă

Mașină de sudură cu laser recomandată

Pentru a optimiza sarcinile de prelucrare a metalelor și a materialelor, alegerea echipamentului potrivit este esențială. MimoWork Laser recomandăMașină de sudură cu laser portabilăpentru îmbinări precise și eficiente ale metalelor.

Capacitate și putere ridicate pentru diverse aplicații de sudare

Aparatul de sudură cu laser portabil de 2000W se caracterizează prin dimensiuni reduse, dar prin calitatea impecabilă a sudurii.

O sursă laser cu fibră stabilă și un cablu de fibră conectat asigură o livrare sigură și constantă a fasciculului laser.

Cu puterea mare, gaura de cheie pentru sudarea cu laser este perfectibilă și permite o îmbinare mai fermă chiar și pentru metal gros.

Cu un aspect compact și mic, aparatul portabil de sudură cu laser este echipat cu un pistol de sudură cu laser portabil, ușor și convenabil pentru aplicații de sudură multi-laser la orice unghi și pe orice suprafață.

Diversele tipuri opționale de duze pentru sudură cu laser și sistemele automate de alimentare cu sârmă facilitează operarea de sudură cu laser, fiind prietenoase și pentru începători.

Sudarea cu laser de mare viteză crește considerabil eficiența și randamentul producției, permițând în același timp un efect excelent de sudare cu laser.

Rezuma

Pe scurt, sudarea cu laser trebuie să utilizeze gaz pentru a proteja zonele de sudură, a controla temperatura, a îmbunătăți calitatea sudurii și a proteja sistemele optice. Selectarea tipurilor de gaz adecvate și a parametrilor de alimentare este un factor important în asigurarea unui proces de sudare cu laser eficient și stabil și obținerea unor rezultate de sudură de înaltă calitate. Diferite materiale și aplicații pot necesita tipuri diferite și proporții mixte pentru a îndeplini cerințele specifice de sudare.

Contactați-ne astăzipentru a afla mai multe despre mașinile noastre de tăiat cu laser și despre cum vă pot optimiza procesul de producție prin tăiere.

Linkuri conexe

Aveți idei despre mașinile de sudură cu laser?

Data publicării: 13 ian. 2025