మీ లేజర్ వెల్డింగ్ కోసం ఉత్తమ గ్యాస్ మిశ్రమాలను ఎలా ఎంచుకోవాలి?

రకాలు, ప్రయోజనాలు మరియు అనువర్తనాలు

పరిచయం:

డైవింగ్ చేసే ముందు తెలుసుకోవలసిన ముఖ్య విషయాలు

లేజర్ వెల్డింగ్ అనేది ఒక హై-ప్రెసిషన్ వెల్డింగ్ పద్ధతి, ఇది లేజర్ పుంజాన్ని ఉపయోగించి వర్క్పీస్ యొక్క పదార్థాన్ని కరిగించి, చల్లబరిచిన తర్వాత వెల్డింగ్ను ఏర్పరుస్తుంది. లేజర్ వెల్డింగ్లో, గ్యాస్ కీలక పాత్ర పోషిస్తుంది.

రక్షిత వాయువు వెల్డింగ్ సీమ్ నిర్మాణం, వెల్డింగ్ సీమ్ నాణ్యత, వెల్డింగ్ సీమ్ చొచ్చుకుపోవడం మరియు చొచ్చుకుపోయే వెడల్పును ప్రభావితం చేయడమే కాకుండా లేజర్ వెల్డింగ్ యొక్క నాణ్యత మరియు సామర్థ్యాన్ని కూడా నేరుగా ప్రభావితం చేస్తుంది.

లేజర్ వెల్డింగ్ కోసం ఏ వాయువులు అవసరం?ఈ వ్యాసం లోతుగా పరిశీలిస్తుందిలేజర్ వెల్డింగ్ వాయువుల ప్రాముఖ్యత, ఉపయోగించే వాయువులు మరియు అవి ఏమి చేస్తాయి.

మేము కూడా సిఫార్సు చేస్తాముఉత్తమ లేజర్ వెల్డింగ్ యంత్రంమీ అవసరాల కోసం.

లేజర్ వెల్డింగ్ కోసం గ్యాస్ ఎందుకు అవసరం?

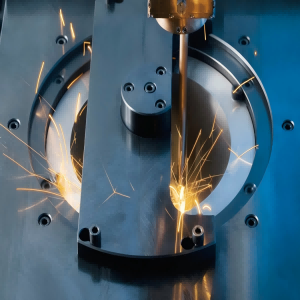

లేజర్ బీమ్ వెల్డింగ్

లేజర్ వెల్డింగ్ ప్రక్రియలో, అధిక శక్తి-సాంద్రత కలిగిన లేజర్ పుంజం వర్క్పీస్ యొక్క వెల్డింగ్ ప్రాంతంపై కేంద్రీకరించబడుతుంది.

వర్క్పీస్ యొక్క ఉపరితల పదార్థం తక్షణమే కరిగిపోవడానికి కారణమవుతుంది.

లేజర్ వెల్డింగ్ సమయంలో వెల్డింగ్ ప్రాంతాన్ని రక్షించడానికి గ్యాస్ అవసరం.

ఉష్ణోగ్రతను నియంత్రించండి, వెల్డింగ్ నాణ్యతను మెరుగుపరచండి మరియు ఆప్టికల్ వ్యవస్థను రక్షించండి.

సమర్థవంతమైన గ్యాస్ సరఫరాను నిర్ధారించడంలో తగిన గ్యాస్ రకం మరియు సరఫరా పారామితులను ఎంచుకోవడం ముఖ్యమైన అంశాలు.

మరియు స్థిరమైన లేజర్ వెల్డింగ్ ప్రక్రియ మరియు అధిక-నాణ్యత వెల్డింగ్ ఫలితాలను పొందడం.

1. వెల్డింగ్ ప్రాంతాల రక్షణ

లేజర్ వెల్డింగ్ ప్రక్రియలో, వెల్డ్ ప్రాంతం బాహ్య వాతావరణానికి గురవుతుంది మరియు గాలిలోని ఆక్సిజన్ మరియు ఇతర వాయువుల ద్వారా సులభంగా ప్రభావితమవుతుంది.

ఆక్సిజన్ ఆక్సీకరణ ప్రతిచర్యలను ప్రేరేపిస్తుంది, ఇది వెల్డ్ నాణ్యత తగ్గడానికి మరియు రంధ్రాలు మరియు చేరికల సృష్టికి దారితీస్తుంది. వెల్డింగ్ ప్రాంతానికి తగిన వాయువును, సాధారణంగా ఆర్గాన్ వంటి జడ వాయువును సరఫరా చేయడం ద్వారా వెల్డ్ను ఆక్సిజన్ కాలుష్యం నుండి సమర్థవంతంగా రక్షించవచ్చు.

2. ఉష్ణ నియంత్రణ

గ్యాస్ ఎంపిక మరియు సరఫరా వెల్డింగ్ ప్రాంతం యొక్క ఉష్ణోగ్రతను నియంత్రించడంలో సహాయపడతాయి. ప్రవాహ రేటు మరియు వాయువు రకాన్ని సర్దుబాటు చేయడం ద్వారా, వెల్డింగ్ ప్రాంతం యొక్క శీతలీకరణ రేటు ప్రభావితమవుతుంది. వెల్డింగ్ సమయంలో వేడి-ప్రభావిత జోన్ (HAZ) ను నియంత్రించడానికి మరియు ఉష్ణ వక్రీకరణను తగ్గించడానికి ఇది ముఖ్యం.

3. మెరుగైన వెల్డ్ నాణ్యత

ఆక్సిజన్ లేదా నైట్రోజన్ వంటి కొన్ని సహాయక వాయువులు వెల్డ్స్ యొక్క నాణ్యత మరియు పనితీరును మెరుగుపరుస్తాయి. ఉదాహరణకు, ఆక్సిజన్ను జోడించడం వలన వెల్డ్ యొక్క చొచ్చుకుపోవడాన్ని మెరుగుపరచవచ్చు మరియు వెల్డింగ్ వేగాన్ని పెంచవచ్చు, అదే సమయంలో వెల్డ్ యొక్క ఆకారం మరియు లోతును కూడా ప్రభావితం చేయవచ్చు.

4. గ్యాస్ కూలింగ్

లేజర్ వెల్డింగ్లో, వెల్డింగ్ ప్రాంతం సాధారణంగా అధిక ఉష్ణోగ్రతల వల్ల ప్రభావితమవుతుంది. గ్యాస్ కూలింగ్ సిస్టమ్ను ఉపయోగించడం వల్ల వెల్డింగ్ ప్రాంతం యొక్క ఉష్ణోగ్రతను నియంత్రించవచ్చు మరియు వేడెక్కడం నిరోధించవచ్చు. వెల్డింగ్ ప్రాంతంలో ఉష్ణ ఒత్తిడిని తగ్గించడానికి మరియు వెల్డింగ్ నాణ్యతను మెరుగుపరచడానికి ఇది చాలా అవసరం.

ఆటోమేటెడ్ లేజర్ బీమ్ వెల్డింగ్

5. ఆప్టికల్ సిస్టమ్స్ యొక్క గ్యాస్ రక్షణ

లేజర్ పుంజం ఆప్టికల్ సిస్టమ్ ద్వారా వెల్డింగ్ ప్రాంతంపై కేంద్రీకరించబడుతుంది.

టంకం ప్రక్రియలో, కరిగిన పదార్థం మరియు ఉత్పత్తి చేయబడిన ఏరోసోల్స్ ఆప్టికల్ భాగాలను కలుషితం చేస్తాయి.

వెల్డింగ్ ప్రాంతంలోకి వాయువులను ప్రవేశపెట్టడం ద్వారా, కాలుష్య ప్రమాదం తగ్గుతుంది మరియు ఆప్టికల్ వ్యవస్థ యొక్క జీవితకాలం పొడిగించబడుతుంది.

లేజర్ వెల్డింగ్లో ఏ వాయువులను ఉపయోగిస్తారు?

లేజర్ వెల్డింగ్లో, వాయువు వెల్డింగ్ ప్లేట్ నుండి గాలిని వేరుచేసి గాలితో చర్య జరపకుండా నిరోధించగలదు. ఈ విధంగా, మెటల్ ప్లేట్ యొక్క వెల్డింగ్ ఉపరితలం తెల్లగా మరియు మరింత అందంగా ఉంటుంది. గ్యాస్ను ఉపయోగించడం వల్ల లెన్స్లను వెల్డింగ్ దుమ్ము నుండి కూడా రక్షిస్తుంది. సాధారణంగా, ఈ క్రింది వాయువులను ఉపయోగిస్తారు:

1. రక్షణ వాయువు:

లేజర్ వెల్డింగ్ ప్రక్రియలో కొన్నిసార్లు "జడ వాయువులు" అని పిలువబడే రక్షిత వాయువులు ముఖ్యమైన పాత్ర పోషిస్తాయి. లేజర్ వెల్డింగ్ ప్రక్రియలు తరచుగా వెల్డ్ పూల్ను రక్షించడానికి జడ వాయువులను ఉపయోగిస్తాయి. లేజర్ వెల్డింగ్లో సాధారణంగా ఉపయోగించే రక్షణ వాయువులలో ప్రధానంగా ఆర్గాన్ మరియు నియాన్ ఉన్నాయి. వాటి భౌతిక మరియు రసాయన లక్షణాలు భిన్నంగా ఉంటాయి, కాబట్టి వెల్డింగ్పై వాటి ప్రభావాలు కూడా భిన్నంగా ఉంటాయి.

రక్షణ వాయువు:ఆర్గాన్

ఆర్గాన్ అత్యంత సాధారణంగా ఉపయోగించే జడ వాయువులలో ఒకటి.

ఇది లేజర్ చర్య కింద అధిక స్థాయిలో అయనీకరణాన్ని కలిగి ఉంటుంది, ఇది ప్లాస్మా మేఘాల ఏర్పాటును నియంత్రించడానికి అనుకూలంగా ఉండదు, ఇది లేజర్ల ప్రభావవంతమైన ఉపయోగంపై నిర్దిష్ట ప్రభావాన్ని చూపుతుంది.

ఆర్గాన్ యొక్క జడ స్వభావం దానిని టంకం ప్రక్రియ నుండి దూరంగా ఉంచుతుంది, అదే సమయంలో ఇది వేడిని బాగా వెదజల్లుతుంది, టంకం ప్రాంతంలో ఉష్ణోగ్రతను నియంత్రించడంలో సహాయపడుతుంది.

రక్షణ వాయువు:నియాన్

నియాన్ తరచుగా ఆర్గాన్ మాదిరిగానే జడ వాయువుగా ఉపయోగించబడుతుంది మరియు ప్రధానంగా వెల్డింగ్ ప్రాంతాన్ని ఆక్సిజన్ మరియు బాహ్య వాతావరణంలోని ఇతర కాలుష్య కారకాల నుండి రక్షించడానికి ఉపయోగించబడుతుంది.

అన్ని లేజర్ వెల్డింగ్ అప్లికేషన్లకు నియాన్ తగినది కాదని గమనించడం ముఖ్యం.

ఇది ప్రధానంగా మందమైన పదార్థాలను వెల్డింగ్ చేయడం లేదా లోతైన వెల్డింగ్ సీమ్లు అవసరమైనప్పుడు కొన్ని ప్రత్యేక వెల్డింగ్ పనులకు ఉపయోగించబడుతుంది.

2. సహాయక వాయువు:

లేజర్ వెల్డింగ్ ప్రక్రియలో, ప్రధాన రక్షణ వాయువుతో పాటు, వెల్డింగ్ పనితీరు మరియు నాణ్యతను మెరుగుపరచడానికి సహాయక వాయువులను కూడా ఉపయోగించవచ్చు. లేజర్ వెల్డింగ్లో ఉపయోగించే కొన్ని సాధారణ సహాయక వాయువులు క్రింద ఇవ్వబడ్డాయి.

సహాయక వాయువు:ఆక్సిజన్

ఆక్సిజన్ను సాధారణంగా సహాయక వాయువుగా ఉపయోగిస్తారు మరియు వెల్డింగ్ సమయంలో వేడిని పెంచడానికి మరియు వెల్డింగ్ లోతును పెంచడానికి ఉపయోగించవచ్చు.

ఆక్సిజన్ను జోడించడం వల్ల వెల్డింగ్ వేగం మరియు చొచ్చుకుపోవడం పెరుగుతుంది, కానీ అదనపు ఆక్సిజన్ ఆక్సీకరణ సమస్యలను కలిగించకుండా జాగ్రత్తగా నియంత్రించాల్సిన అవసరం ఉంది.

సహాయక వాయువు:హైడ్రోజన్/హైడ్రోజన్ మిశ్రమం

హైడ్రోజన్ వెల్డింగ్స్ నాణ్యతను మెరుగుపరుస్తుంది మరియు సచ్ఛిద్రత ఏర్పడటాన్ని తగ్గిస్తుంది.

ఆర్గాన్ మరియు హైడ్రోజన్ మిశ్రమాలను స్టెయిన్లెస్ స్టీల్ వెల్డింగ్ వంటి కొన్ని ప్రత్యేక అనువర్తనాల్లో ఉపయోగిస్తారు. మిశ్రమంలోని హైడ్రోజన్ కంటెంట్ సాధారణంగా 2% నుండి 15% వరకు ఉంటుంది.

రక్షణ వాయువు:నత్రజని

లేజర్ వెల్డింగ్లో నత్రజనిని తరచుగా సహాయక వాయువుగా ఉపయోగిస్తారు.

నైట్రోజన్ అయనీకరణ శక్తి మితంగా ఉంటుంది, ఆర్గాన్ కంటే ఎక్కువ మరియు హైడ్రోజన్ కంటే తక్కువగా ఉంటుంది.

అయనీకరణ డిగ్రీ సాధారణంగా లేజర్ చర్యలో ఉంటుంది. ఇది ప్లాస్మా మేఘాల ఏర్పాటును బాగా తగ్గించగలదు, అధిక నాణ్యత గల వెల్డ్స్ మరియు రూపాన్ని అందిస్తుంది మరియు వెల్డ్స్పై ఆక్సిజన్ ప్రభావాన్ని తగ్గిస్తుంది.

వెల్డింగ్ ప్రాంతం యొక్క ఉష్ణోగ్రతను నియంత్రించడానికి మరియు బుడగలు మరియు రంధ్రాల ఏర్పాటును తగ్గించడానికి కూడా నత్రజనిని ఉపయోగించవచ్చు.

రక్షణ వాయువు:హీలియం

హీలియం సాధారణంగా అధిక-శక్తి లేజర్ వెల్డింగ్ కోసం ఉపయోగించబడుతుంది ఎందుకంటే ఇది తక్కువ ఉష్ణ వాహకతను కలిగి ఉంటుంది మరియు సులభంగా అయనీకరణం చెందదు, దీని వలన లేజర్ సజావుగా ప్రసరించబడుతుంది మరియు పుంజం శక్తి ఎటువంటి అడ్డంకులు లేకుండా వర్క్పీస్ ఉపరితలాన్ని చేరుకుంటుంది.

అధిక శక్తి వెల్డింగ్కు అనుకూలంగా ఉంటుంది. వెల్డింగ్ నాణ్యతను మెరుగుపరచడానికి మరియు వెల్డింగ్ ఉష్ణోగ్రతలను నియంత్రించడానికి కూడా హీలియంను ఉపయోగించవచ్చు. ఇది లేజర్ వెల్డింగ్లో ఉపయోగించే అత్యంత ప్రభావవంతమైన షీల్డింగ్ వాయువు, కానీ ఇది సాపేక్షంగా ఖరీదైనది.

3. శీతలీకరణ వాయువు:

వెల్డింగ్ ప్రాంతం యొక్క ఉష్ణోగ్రతను నియంత్రించడానికి, వేడెక్కకుండా నిరోధించడానికి మరియు వెల్డింగ్ నాణ్యతను నిర్వహించడానికి లేజర్ వెల్డింగ్ సమయంలో శీతలీకరణ వాయువును తరచుగా ఉపయోగిస్తారు. సాధారణంగా ఉపయోగించే కొన్ని శీతలీకరణ వాయువులు క్రింద ఉన్నాయి:

శీతలీకరణ వాయువు/ మీడియం:నీటి

నీరు అనేది లేజర్ జనరేటర్లు మరియు లేజర్ వెల్డింగ్ ఆప్టికల్ సిస్టమ్లను చల్లబరచడానికి తరచుగా ఉపయోగించే ఒక సాధారణ శీతలీకరణ మాధ్యమం.

లేజర్ బీమ్ స్థిరత్వం మరియు పనితీరును నిర్ధారించడానికి నీటి శీతలీకరణ వ్యవస్థలు లేజర్ జనరేటర్ మరియు ఆప్టికల్ భాగాల స్థిరమైన ఉష్ణోగ్రతను నిర్వహించడంలో సహాయపడతాయి.

శీతలీకరణ వాయువు/ మీడియం:వాతావరణ వాయువులు

కొన్ని లేజర్ వెల్డింగ్ ప్రక్రియలలో, పరిసర వాతావరణ వాయువులను శీతలీకరణ కోసం ఉపయోగించవచ్చు.

ఉదాహరణకు, లేజర్ జనరేటర్ యొక్క ఆప్టికల్ వ్యవస్థలో, చుట్టుపక్కల వాతావరణ వాయువు శీతలీకరణ ప్రభావాన్ని అందిస్తుంది.

శీతలీకరణ వాయువు/ మీడియం:జడ వాయువులు

ఆర్గాన్ మరియు నైట్రోజన్ వంటి జడ వాయువులను శీతలీకరణ వాయువులుగా కూడా ఉపయోగించవచ్చు.

అవి తక్కువ ఉష్ణ వాహకతను కలిగి ఉంటాయి మరియు వెల్డింగ్ ప్రాంతం యొక్క ఉష్ణోగ్రతను నియంత్రించడానికి మరియు వేడి-ప్రభావిత జోన్ (HAZ) ను తగ్గించడానికి ఉపయోగించవచ్చు.

శీతలీకరణ వాయువు/ మీడియం:ద్రవ నత్రజని

లిక్విడ్ నైట్రోజన్ అనేది చాలా తక్కువ-ఉష్ణోగ్రత శీతలీకరణ మాధ్యమం, దీనిని చాలా అధిక-శక్తి లేజర్ వెల్డింగ్ కోసం ఉపయోగించవచ్చు.

ఇది చాలా ప్రభావవంతమైన శీతలీకరణ ప్రభావాన్ని అందిస్తుంది మరియు వెల్డింగ్ ప్రాంతంలో ఉష్ణోగ్రత నియంత్రణను నిర్ధారిస్తుంది.

4. మిశ్రమ వాయువు:

వెల్డింగ్ వేగం, చొచ్చుకుపోయే లోతు మరియు ఆర్క్ స్థిరత్వం వంటి ప్రక్రియ యొక్క వివిధ అంశాలను ఆప్టిమైజ్ చేయడానికి గ్యాస్ మిశ్రమాలను సాధారణంగా వెల్డింగ్లో ఉపయోగిస్తారు. గ్యాస్ మిశ్రమాలలో రెండు ప్రధాన రకాలు ఉన్నాయి: బైనరీ మరియు టెర్నరీ మిశ్రమాలు.

బైనరీ గ్యాస్ మిశ్రమాలు:ఆర్గాన్ + ఆక్సిజన్

ఆర్గాన్కు తక్కువ మొత్తంలో ఆక్సిజన్ జోడించడం వల్ల ఆర్క్ స్థిరత్వం మెరుగుపడుతుంది, వెల్డ్ పూల్ను శుద్ధి చేస్తుంది మరియు వెల్డింగ్ వేగాన్ని పెంచుతుంది. ఈ మిశ్రమాన్ని సాధారణంగా కార్బన్ స్టీల్, తక్కువ-మిశ్రమ ఉక్కు మరియు స్టెయిన్లెస్ స్టీల్ వెల్డింగ్ కోసం ఉపయోగిస్తారు.

బైనరీ గ్యాస్ మిశ్రమాలు:ఆర్గాన్ + కార్బన్ డయాక్సైడ్

ఆర్గాన్కు CO₂ కలపడం వల్ల వెల్డింగ్ బలం మరియు తుప్పు నిరోధకత పెరుగుతుంది, అదే సమయంలో స్పాటర్ తగ్గుతుంది. ఈ మిశ్రమాన్ని తరచుగా కార్బన్ స్టీల్ మరియు స్టెయిన్లెస్ స్టీల్ వెల్డింగ్ కోసం ఉపయోగిస్తారు.

బైనరీ గ్యాస్ మిశ్రమాలు:ఆర్గాన్ + హైడ్రోజన్

హైడ్రోజన్ ఆర్క్ ఉష్ణోగ్రతను పెంచుతుంది, వెల్డింగ్ వేగాన్ని మెరుగుపరుస్తుంది మరియు వెల్డింగ్ లోపాలను తగ్గిస్తుంది. ఇది నికెల్ ఆధారిత మిశ్రమలోహాలు మరియు స్టెయిన్లెస్ స్టీల్ను వెల్డింగ్ చేయడానికి ప్రత్యేకంగా ఉపయోగపడుతుంది.

టెర్నరీ గ్యాస్ మిశ్రమాలు:ఆర్గాన్ + ఆక్సిజన్ + కార్బన్ డయాక్సైడ్

ఈ మిశ్రమం ఆర్గాన్-ఆక్సిజన్ మరియు ఆర్గాన్-CO₂ మిశ్రమాల ప్రయోజనాలను మిళితం చేస్తుంది. ఇది స్పాటర్ను తగ్గిస్తుంది, వెల్డ్ పూల్ ద్రవత్వాన్ని మెరుగుపరుస్తుంది మరియు వెల్డ్ నాణ్యతను పెంచుతుంది. ఇది కార్బన్ స్టీల్, తక్కువ-మిశ్రమ ఉక్కు మరియు స్టెయిన్లెస్ స్టీల్ యొక్క వివిధ మందాల వెల్డింగ్ కోసం విస్తృతంగా ఉపయోగించబడుతుంది.

టెర్నరీ గ్యాస్ మిశ్రమాలు:ఆర్గాన్ + హీలియం + కార్బన్ డయాక్సైడ్

ఈ మిశ్రమం ఆర్క్ స్థిరత్వాన్ని మెరుగుపరచడంలో సహాయపడుతుంది, వెల్డ్ పూల్ ఉష్ణోగ్రతను పెంచుతుంది మరియు వెల్డింగ్ వేగాన్ని పెంచుతుంది. ఇది షార్ట్-సర్క్యూట్ ఆర్క్ వెల్డింగ్ మరియు హెవీ వెల్డింగ్ అప్లికేషన్లలో ఉపయోగించబడుతుంది, ఆక్సీకరణపై మెరుగైన నియంత్రణను అందిస్తుంది.

వివిధ అనువర్తనాల్లో గ్యాస్ ఎంపిక

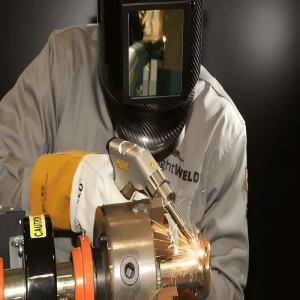

హ్యాండ్హెల్డ్ లేజర్ వెల్డింగ్

లేజర్ వెల్డింగ్ యొక్క వివిధ అప్లికేషన్లలో, తగిన గ్యాస్ను ఎంచుకోవడం చాలా ముఖ్యం, ఎందుకంటే వివిధ గ్యాస్ కలయికలు వేర్వేరు వెల్డింగ్ నాణ్యత, వేగం మరియు సామర్థ్యాన్ని ఉత్పత్తి చేస్తాయి. మీ నిర్దిష్ట అప్లికేషన్ కోసం సరైన గ్యాస్ను ఎంచుకోవడంలో మీకు సహాయపడే కొన్ని మార్గదర్శకాలు ఇక్కడ ఉన్నాయి:

వెల్డింగ్ మెటీరియల్ రకం:

స్టెయిన్లెస్ స్టీల్సాధారణంగా ఉపయోగిస్తుందిఆర్గాన్ లేదా ఆర్గాన్/హైడ్రోజన్ మిశ్రమం.

అల్యూమినియం మరియు అల్యూమినియం మిశ్రమలోహాలుతరచుగా ఉపయోగించేస్వచ్ఛమైన ఆర్గాన్.

టైటానియం మిశ్రమలోహాలుతరచుగా ఉపయోగించేనైట్రోజన్.

అధిక కార్బన్ స్టీల్స్తరచుగా ఉపయోగించేసహాయక వాయువుగా ఆక్సిజన్.

వెల్డింగ్ వేగం మరియు పెంట్రేషన్:

ఎక్కువ వెల్డింగ్ వేగం లేదా లోతైన వెల్డింగ్ వ్యాప్తి అవసరమైతే, గ్యాస్ కలయికను సర్దుబాటు చేయవచ్చు. ఆక్సిజన్ జోడించడం వల్ల తరచుగా వేగం మరియు వ్యాప్తి మెరుగుపడుతుంది, కానీ ఆక్సీకరణ సమస్యలను నివారించడానికి జాగ్రత్తగా నియంత్రించాల్సిన అవసరం ఉంది.

వేడి ప్రభావిత జోన్ (HAZ) నియంత్రణ:

శుభ్రపరిచే ప్రక్రియలో, శుభ్రం చేయబడుతున్న పదార్థాన్ని బట్టి, ప్రత్యేక నిర్వహణ విధానాలు అవసరమయ్యే ప్రమాదకర వ్యర్థాలు ఉత్పత్తి కావచ్చు. ఇది లేజర్ శుభ్రపరిచే ప్రక్రియ యొక్క మొత్తం ఖర్చును పెంచుతుంది.

వెల్డింగ్ నాణ్యత:

కొన్ని గ్యాస్ కలయికలు వెల్డ్స్ యొక్క నాణ్యత మరియు రూపాన్ని మెరుగుపరుస్తాయి. ఉదాహరణకు, నైట్రోజన్ మెరుగైన రూపాన్ని మరియు ఉపరితల నాణ్యతను అందిస్తుంది.

రంధ్రాలు మరియు బుడగ నియంత్రణ:

చాలా అధిక-నాణ్యత వెల్డింగ్లు అవసరమయ్యే అప్లికేషన్ల కోసం, రంధ్రాలు మరియు బుడగలు ఏర్పడటానికి ప్రత్యేక శ్రద్ధ అవసరం. సరైన గ్యాస్ ఎంపిక ఈ లోపాల ప్రమాదాన్ని తగ్గించవచ్చు.

పరికరాలు మరియు ఖర్చు పరిగణనలు:

గ్యాస్ ఎంపిక పరికరాల రకం మరియు ధర ద్వారా కూడా ప్రభావితమవుతుంది. కొన్ని వాయువులకు ప్రత్యేక సరఫరా వ్యవస్థలు లేదా అధిక ఖర్చులు అవసరం కావచ్చు.

నిర్దిష్ట అనువర్తనాల కోసం, ప్రొఫెషనల్ సలహా పొందడానికి మరియు వెల్డింగ్ ప్రక్రియను ఆప్టిమైజ్ చేయడానికి వెల్డింగ్ ఇంజనీర్ లేదా ప్రొఫెషనల్ లేజర్ వెల్డింగ్ పరికరాల తయారీదారుతో కలిసి పనిచేయడం సిఫార్సు చేయబడింది.

తుది గ్యాస్ కలయికను ఎంచుకోవడానికి ముందు సాధారణంగా కొంత ప్రయోగం మరియు ఆప్టిమైజేషన్ అవసరం.

నిర్దిష్ట అప్లికేషన్ ఆధారంగా, వివిధ గ్యాస్ కలయికలు మరియు పారామితులను సరైన వెల్డింగ్ పరిస్థితులను కనుగొనడానికి ప్రయత్నించవచ్చు.

మీరు తెలుసుకోవలసిన విషయాలు: హ్యాండ్హెల్డ్ లేజర్ వెల్డింగ్

సిఫార్సు చేయబడిన లేజర్ వెల్డింగ్ మెషిన్

మీ మెటల్ వర్కింగ్ మరియు మెటీరియల్ ప్రాసెసింగ్ పనులను ఆప్టిమైజ్ చేయడానికి, సరైన పరికరాలను ఎంచుకోవడం చాలా అవసరం. MimoWork లేజర్ సిఫార్సు చేస్తుందిహ్యాండ్హెల్డ్ లేజర్ వెల్డింగ్ మెషిన్ఖచ్చితమైన మరియు సమర్థవంతమైన లోహ చేరిక కోసం.

వివిధ వెల్డింగ్ అప్లికేషన్ల కోసం అధిక సామర్థ్యం & వాటేజ్

2000W హ్యాండ్హెల్డ్ లేజర్ వెల్డింగ్ మెషిన్ చిన్న మెషిన్ సైజులో ఉంటుంది కానీ మెరిసే వెల్డింగ్ నాణ్యతను కలిగి ఉంటుంది.

స్థిరమైన ఫైబర్ లేజర్ మూలం మరియు కనెక్ట్ చేయబడిన ఫైబర్ కేబుల్ సురక్షితమైన మరియు స్థిరమైన లేజర్ బీమ్ డెలివరీని అందిస్తాయి.

అధిక శక్తితో, లేజర్ వెల్డింగ్ కీహోల్ పరిపూర్ణంగా ఉంటుంది మరియు మందపాటి లోహానికి కూడా వెల్డింగ్ జాయింట్ను గట్టిగా చేస్తుంది.

కాంపాక్ట్ మరియు చిన్న మెషిన్ రూపాన్ని కలిగి ఉన్న ఈ పోర్టబుల్ లేజర్ వెల్డర్ మెషిన్, ఏ కోణం మరియు ఉపరితలం వద్దనైనా బహుళ-లేజర్ వెల్డింగ్ అప్లికేషన్లకు తేలికైన మరియు అనుకూలమైన కదిలే హ్యాండ్హెల్డ్ లేజర్ వెల్డర్ గన్తో అమర్చబడి ఉంటుంది.

ఐచ్ఛిక వివిధ రకాల లేజర్ వెల్డర్ నాజిల్లు మరియు ఆటోమేటిక్ వైర్ ఫీడింగ్ సిస్టమ్లు లేజర్ వెల్డింగ్ ఆపరేషన్ను సులభతరం చేస్తాయి మరియు ఇది ప్రారంభకులకు అనుకూలంగా ఉంటుంది.

హై-స్పీడ్ లేజర్ వెల్డింగ్ మీ ఉత్పత్తి సామర్థ్యాన్ని మరియు అవుట్పుట్ను బాగా పెంచుతుంది, అదే సమయంలో అద్భుతమైన లేజర్ వెల్డింగ్ ప్రభావాన్ని అనుమతిస్తుంది.

సంగ్రహించండి

సంక్షిప్తంగా, లేజర్ వెల్డింగ్ వెల్డింగ్ ప్రాంతాలను రక్షించడానికి, ఉష్ణోగ్రతను నియంత్రించడానికి, వెల్డింగ్ నాణ్యతను మెరుగుపరచడానికి మరియు ఆప్టికల్ వ్యవస్థలను రక్షించడానికి గ్యాస్ను ఉపయోగించాల్సి ఉంటుంది. సమర్థవంతమైన మరియు స్థిరమైన లేజర్ వెల్డింగ్ ప్రక్రియను నిర్ధారించడంలో మరియు అధిక-నాణ్యత వెల్డింగ్ ఫలితాలను పొందడంలో తగిన గ్యాస్ రకాలు మరియు సరఫరా పారామితులను ఎంచుకోవడం ఒక ముఖ్యమైన అంశం. నిర్దిష్ట వెల్డింగ్ అవసరాలను తీర్చడానికి వేర్వేరు పదార్థాలు మరియు అనువర్తనాలకు వేర్వేరు రకాలు మరియు మిశ్రమ నిష్పత్తులు అవసరం కావచ్చు.

ఈరోజే మమ్మల్ని సంప్రదించండిమా లేజర్ కట్టర్ల గురించి మరియు అవి మీ కటింగ్ ఉత్పత్తి ప్రక్రియను ఎలా ఆప్టిమైజ్ చేయవచ్చో మరింత తెలుసుకోవడానికి.

సంబంధిత లింకులు

లేజర్ వెల్డింగ్ యంత్రాల గురించి ఏవైనా ఆలోచనలు ఉన్నాయా?

పోస్ట్ సమయం: జనవరి-13-2025