วิธีเลือกส่วนผสมก๊าซที่ดีที่สุดสำหรับการเชื่อมด้วยเลเซอร์ของคุณ?

ประเภท ประโยชน์ และการใช้งาน

การแนะนำ:

สิ่งสำคัญที่ควรรู้ก่อนเริ่มต้น

การเชื่อมด้วยเลเซอร์เป็นวิธีการเชื่อมที่มีความแม่นยำสูง โดยใช้ลำแสงเลเซอร์หลอมวัสดุของชิ้นงานแล้วจึงสร้างรอยเชื่อมหลังจากที่เย็นตัวลง ในการเชื่อมด้วยเลเซอร์นั้น ก๊าซมีบทบาทสำคัญอย่างยิ่ง

ก๊าสป้องกันไม่เพียงแต่ส่งผลต่อการก่อตัวของรอยเชื่อม คุณภาพรอยเชื่อม การแทรกซึมของรอยเชื่อม และความกว้างของการแทรกซึมเท่านั้น แต่ยังส่งผลโดยตรงต่อคุณภาพและประสิทธิภาพของการเชื่อมด้วยเลเซอร์อีกด้วย

ต้องใช้ก๊าซอะไรบ้างในการเชื่อมด้วยเลเซอร์?บทความนี้จะเจาะลึกในประเด็นต่างๆความสำคัญของก๊าซในการเชื่อมด้วยเลเซอร์รวมถึงก๊าซที่ใช้และหน้าที่ของก๊าซเหล่านั้น

เราจะแนะนำเพิ่มเติมด้วยเครื่องเชื่อมเลเซอร์ที่ดีที่สุดเพื่อตอบสนองความต้องการของคุณ

เหตุใดจึงต้องใช้แก๊สในการเชื่อมด้วยเลเซอร์?

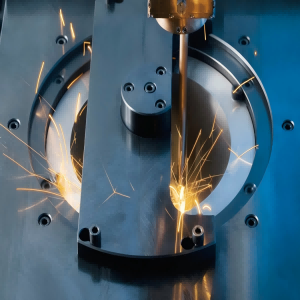

การเชื่อมด้วยลำแสงเลเซอร์

ในกระบวนการเชื่อมด้วยเลเซอร์ ลำแสงเลเซอร์ที่มีความหนาแน่นพลังงานสูงจะถูกโฟกัสไปที่บริเวณที่ต้องการเชื่อมของชิ้นงาน

ทำให้วัสดุพื้นผิวของชิ้นงานหลอมละลายในทันที

จำเป็นต้องใช้ก๊าซในระหว่างการเชื่อมด้วยเลเซอร์เพื่อป้องกันบริเวณที่ทำการเชื่อม

ควบคุมอุณหภูมิ ปรับปรุงคุณภาพการเชื่อม และปกป้องระบบออปติคอล

การเลือกประเภทก๊าซและพารามิเตอร์การจ่ายก๊าซที่เหมาะสมเป็นปัจจัยสำคัญในการรับประกันประสิทธิภาพ

และกระบวนการเชื่อมด้วยเลเซอร์ที่เสถียรและให้ผลลัพธ์การเชื่อมที่มีคุณภาพสูง

1. การป้องกันพื้นที่เชื่อมโลหะ

ในระหว่างกระบวนการเชื่อมด้วยเลเซอร์ บริเวณที่ทำการเชื่อมจะสัมผัสกับสภาพแวดล้อมภายนอกและได้รับผลกระทบได้ง่ายจากออกซิเจนและก๊าซอื่นๆ ในอากาศ

ออกซิเจนเป็นตัวกระตุ้นปฏิกิริยาออกซิเดชัน ซึ่งอาจนำไปสู่คุณภาพการเชื่อมที่ลดลง และการเกิดรูพรุนและสิ่งเจือปน การเชื่อมสามารถป้องกันการปนเปื้อนของออกซิเจนได้อย่างมีประสิทธิภาพโดยการจ่ายก๊าซที่เหมาะสม ซึ่งโดยทั่วไปจะเป็นก๊าซเฉื่อย เช่น อาร์กอน เข้าไปในบริเวณการเชื่อม

2. การควบคุมความร้อน

การเลือกและการจ่ายก๊าซสามารถช่วยควบคุมอุณหภูมิของบริเวณเชื่อมได้ โดยการปรับอัตราการไหลและชนิดของก๊าซ จะส่งผลต่ออัตราการเย็นตัวของบริเวณเชื่อม ซึ่งมีความสำคัญต่อการควบคุมบริเวณที่ได้รับผลกระทบจากความร้อน (HAZ) ระหว่างการเชื่อมและลดการเสียรูปจากความร้อน

3. คุณภาพการเชื่อมที่ดีขึ้น

ก๊าซเสริมบางชนิด เช่น ออกซิเจนหรือไนโตรเจน สามารถช่วยปรับปรุงคุณภาพและประสิทธิภาพของการเชื่อมได้ ตัวอย่างเช่น การเติมออกซิเจนสามารถปรับปรุงการแทรกซึมของรอยเชื่อมและเพิ่มความเร็วในการเชื่อม ในขณะเดียวกันก็ส่งผลต่อรูปร่างและความลึกของรอยเชื่อมด้วย

4. การระบายความร้อนด้วยแก๊ส

ในการเชื่อมด้วยเลเซอร์ บริเวณที่ทำการเชื่อมมักได้รับผลกระทบจากอุณหภูมิสูง การใช้ระบบระบายความร้อนด้วยแก๊สสามารถช่วยควบคุมอุณหภูมิของบริเวณที่ทำการเชื่อมและป้องกันความร้อนสูงเกินไป ซึ่งเป็นสิ่งสำคัญในการลดความเครียดจากความร้อนในบริเวณที่ทำการเชื่อมและปรับปรุงคุณภาพการเชื่อม

การเชื่อมด้วยลำแสงเลเซอร์อัตโนมัติ

5. การป้องกันก๊าซสำหรับระบบออปติคอล

ลำแสงเลเซอร์จะถูกโฟกัสไปยังบริเวณที่จะทำการเชื่อมผ่านระบบออปติคอล

ในระหว่างกระบวนการบัดกรี วัสดุหลอมเหลวและละอองที่เกิดขึ้นอาจปนเปื้อนชิ้นส่วนทางแสงได้

การนำก๊าซเข้าไปในบริเวณการเชื่อมจะช่วยลดความเสี่ยงของการปนเปื้อนและยืดอายุการใช้งานของระบบออปติคอลได้

1. ก๊าซป้องกัน:

ก๊าสปกคลุม หรือที่บางครั้งเรียกว่า “ก๊าสเฉื่อย” มีบทบาทสำคัญในกระบวนการเชื่อมด้วยเลเซอร์ กระบวนการเชื่อมด้วยเลเซอร์มักใช้ก๊าสเฉื่อยเพื่อปกป้องบ่อหลอมโลหะ ก๊าสปกคลุมที่ใช้กันทั่วไปในการเชื่อมด้วยเลเซอร์ส่วนใหญ่ได้แก่ อาร์กอนและนีออน คุณสมบัติทางกายภาพและเคมีของก๊าสทั้งสองชนิดนี้แตกต่างกัน ดังนั้นผลกระทบต่อรอยเชื่อมจึงแตกต่างกันด้วย

ก๊าซป้องกัน:อาร์กอน

อาร์กอนเป็นหนึ่งในก๊าซเฉื่อยที่ใช้กันอย่างแพร่หลายที่สุด

วัสดุนี้มีการแตกตัวเป็นไอออนในระดับสูงภายใต้การทำงานของเลเซอร์ ซึ่งไม่เอื้อต่อการควบคุมการก่อตัวของกลุ่มเมฆพลาสมา และจะส่งผลกระทบต่อประสิทธิภาพการใช้งานเลเซอร์ในที่สุด

เนื่องจากก๊าซอาร์กอนเป็นก๊าซเฉื่อย จึงไม่เข้าไปเกี่ยวข้องกับกระบวนการบัดกรี และยังช่วยระบายความร้อนได้ดี ช่วยควบคุมอุณหภูมิในบริเวณที่บัดกรีได้อีกด้วย

ก๊าซป้องกัน:นีออน

นีออนมักใช้เป็นก๊าซเฉื่อยเช่นเดียวกับอาร์กอน และส่วนใหญ่ใช้เพื่อป้องกันบริเวณเชื่อมโลหะจากออกซิเจนและมลพิษอื่นๆ ในสภาพแวดล้อมภายนอก

สิ่งสำคัญที่ควรทราบคือ นีออนไม่เหมาะสำหรับงานเชื่อมเลเซอร์ทุกประเภท

โดยส่วนใหญ่จะใช้สำหรับงานเชื่อมพิเศษบางประเภท เช่น การเชื่อมวัสดุที่หนากว่า หรือเมื่อต้องการรอยเชื่อมที่ลึกกว่าปกติ

2. ก๊าซเสริม:

ในกระบวนการเชื่อมด้วยเลเซอร์ นอกเหนือจากก๊าซป้องกันหลักแล้ว ยังสามารถใช้ก๊าซเสริมเพื่อปรับปรุงประสิทธิภาพและคุณภาพการเชื่อมได้อีกด้วย ต่อไปนี้คือตัวอย่างก๊าซเสริมที่ใช้กันทั่วไปในการเชื่อมด้วยเลเซอร์

ก๊าซเสริม:ออกซิเจน

ออกซิเจนมักใช้เป็นก๊าซช่วยในการเชื่อม และสามารถใช้เพื่อเพิ่มความร้อนและความลึกของการเชื่อมได้

การเติมออกซิเจนสามารถเพิ่มความเร็วและความแน่นของการเชื่อมได้ แต่ต้องควบคุมอย่างระมัดระวังเพื่อหลีกเลี่ยงออกซิเจนส่วนเกินที่อาจก่อให้เกิดปัญหาการเกิดออกซิเดชัน

ก๊าซเสริม:ไฮโดรเจน/ส่วนผสมไฮโดรเจน

ไฮโดรเจนช่วยปรับปรุงคุณภาพของรอยเชื่อมและลดการเกิดรูพรุน

ส่วนผสมของอาร์กอนและไฮโดรเจนถูกนำไปใช้ในงานพิเศษบางอย่าง เช่น การเชื่อมเหล็กกล้าไร้สนิม โดยทั่วไปปริมาณไฮโดรเจนในส่วนผสมจะอยู่ระหว่าง 2% ถึง 15%

ก๊าซป้องกัน:ไนโตรเจน

นอกจากนี้ ไนโตรเจนยังมักถูกใช้เป็นก๊าซเสริมในการเชื่อมด้วยเลเซอร์อีกด้วย

พลังงานไอออนไนเซชันของไนโตรเจนอยู่ในระดับปานกลาง สูงกว่าอาร์กอนและต่ำกว่าไฮโดรเจน

โดยทั่วไปแล้ว ระดับการแตกตัวเป็นไอออนจะอยู่ภายใต้การทำงานของเลเซอร์ ซึ่งสามารถลดการเกิดกลุ่มพลาสมาได้ดีขึ้น ทำให้ได้รอยเชื่อมที่มีคุณภาพและรูปลักษณ์ที่ดีขึ้น และลดผลกระทบของออกซิเจนต่อรอยเชื่อมได้

นอกจากนี้ ไนโตรเจนยังสามารถใช้ควบคุมอุณหภูมิบริเวณรอยเชื่อมและลดการเกิดฟองอากาศและรูพรุนได้อีกด้วย

ก๊าซป้องกัน:ฮีเลียม

โดยทั่วไปแล้ว ฮีเลียมจะถูกใช้ในการเชื่อมด้วยเลเซอร์กำลังสูง เนื่องจากมีค่าการนำความร้อนต่ำและไม่แตกตัวเป็นไอออนได้ง่าย ทำให้เลเซอร์สามารถผ่านได้อย่างราบรื่น และพลังงานลำแสงสามารถเข้าถึงพื้นผิวชิ้นงานได้โดยไม่มีสิ่งกีดขวาง

เหมาะสำหรับการเชื่อมด้วยกำลังไฟฟ้าสูง ฮีเลียมยังสามารถใช้เพื่อปรับปรุงคุณภาพการเชื่อมและควบคุมอุณหภูมิการเชื่อมได้อีกด้วย นี่คือแก๊สปกคลุมที่มีประสิทธิภาพมากที่สุดที่ใช้ในการเชื่อมด้วยเลเซอร์ แต่มีราคาค่อนข้างสูง

3. ก๊าซทำความเย็น:

ก๊าซหล่อเย็นมักใช้ในระหว่างการเชื่อมด้วยเลเซอร์เพื่อควบคุมอุณหภูมิของบริเวณเชื่อม ป้องกันความร้อนสูงเกินไป และรักษาคุณภาพการเชื่อม ก๊าซหล่อเย็นที่ใช้กันทั่วไปมีดังต่อไปนี้:

ก๊าซ/สารหล่อเย็น:น้ำ

น้ำเป็นสารหล่อเย็นที่ใช้กันทั่วไป มักใช้ในการระบายความร้อนให้กับเครื่องกำเนิดเลเซอร์และระบบออปติกสำหรับการเชื่อมด้วยเลเซอร์

ระบบระบายความร้อนด้วยน้ำสามารถช่วยรักษาอุณหภูมิของเครื่องกำเนิดเลเซอร์และส่วนประกอบทางแสงให้คงที่ เพื่อให้มั่นใจถึงความเสถียรและประสิทธิภาพของลำแสงเลเซอร์

ก๊าซ/สารหล่อเย็น:ก๊าซในชั้นบรรยากาศ

ในกระบวนการเชื่อมด้วยเลเซอร์บางประเภท สามารถใช้ก๊าซในบรรยากาศโดยรอบเพื่อระบายความร้อนได้

ตัวอย่างเช่น ในระบบออปติกของเครื่องกำเนิดเลเซอร์ ก๊าซในบรรยากาศโดยรอบสามารถช่วยระบายความร้อนได้

ก๊าซ/สารหล่อเย็น:ก๊าซเฉื่อย

ก๊าเฉื่อย เช่น อาร์กอนและไนโตรเจน สามารถใช้เป็นก๊าสทำความเย็นได้เช่นกัน

วัสดุเหล่านี้มีค่าการนำความร้อนต่ำ และสามารถใช้ควบคุมอุณหภูมิบริเวณรอยเชื่อมและลดพื้นที่ที่ได้รับผลกระทบจากความร้อน (HAZ) ได้

ก๊าซ/สารหล่อเย็น:ไนโตรเจนเหลว

ไนโตรเจนเหลวเป็นสารหล่อเย็นที่มีอุณหภูมิต่ำมาก ซึ่งสามารถนำมาใช้ในการเชื่อมด้วยเลเซอร์กำลังสูงมากได้

อุปกรณ์นี้มีประสิทธิภาพในการระบายความร้อนสูงมาก และช่วยควบคุมอุณหภูมิในบริเวณรอยเชื่อมได้อย่างดีเยี่ยม

4. ก๊าซผสม:

โดยทั่วไปแล้ว การผสมก๊าซจะใช้ในงานเชื่อมเพื่อปรับปรุงประสิทธิภาพในด้านต่างๆ เช่น ความเร็วในการเชื่อม ความลึกของการทะลุทะลวง และความเสถียรของอาร์ค การผสมก๊าซมีสองประเภทหลัก ได้แก่ การผสมแบบไบนารีและการผสมแบบเทอร์นารี

ส่วนผสมของก๊าซไบนารี:อาร์กอน + ออกซิเจน

การเติมออกซิเจนในปริมาณเล็กน้อยลงในอาร์กอนจะช่วยเพิ่มเสถียรภาพของอาร์ค ปรับปรุงคุณภาพของบ่อหลอมโลหะ และเพิ่มความเร็วในการเชื่อม ส่วนผสมนี้มักใช้สำหรับการเชื่อมเหล็กกล้าคาร์บอน เหล็กกล้าอัลลอยต่ำ และเหล็กกล้าไร้สนิม

ส่วนผสมของก๊าซไบนารี:อาร์กอน + คาร์บอนไดออกไซด์

การเติม CO₂ ลงในอาร์กอนจะช่วยเพิ่มความแข็งแรงและความต้านทานการกัดกร่อนในการเชื่อม พร้อมทั้งลดการกระเด็นของโลหะ ส่วนผสมนี้มักใช้ในการเชื่อมเหล็กกล้าคาร์บอนและเหล็กกล้าไร้สนิม

ส่วนผสมของก๊าซไบนารี:อาร์กอน + ไฮโดรเจน

ไฮโดรเจนช่วยเพิ่มอุณหภูมิของอาร์คเชื่อม ปรับปรุงความเร็วในการเชื่อม และลดข้อบกพร่องในการเชื่อม มีประโยชน์อย่างยิ่งสำหรับการเชื่อมโลหะผสมนิกเกลและเหล็กกล้าไร้สนิม

ส่วนผสมก๊าซสามองค์ประกอบ:อาร์กอน + ออกซิเจน + คาร์บอนไดออกไซด์

ส่วนผสมนี้รวมข้อดีของทั้งส่วนผสมอาร์กอน-ออกซิเจนและอาร์กอน-CO₂ เข้าด้วยกัน ช่วยลดการกระเด็นของโลหะ ปรับปรุงการไหลของบ่อหลอม และเพิ่มคุณภาพของรอยเชื่อม นิยมใช้กันอย่างแพร่หลายสำหรับการเชื่อมเหล็กกล้าคาร์บอน เหล็กกล้าอัลลอยต่ำ และเหล็กกล้าไร้สนิมที่มีความหนาต่างกัน

ส่วนผสมก๊าซสามองค์ประกอบ:อาร์กอน + ฮีเลียม + คาร์บอนไดออกไซด์

ส่วนผสมนี้ช่วยเพิ่มเสถียรภาพของอาร์ค เพิ่มอุณหภูมิของบ่อหลอม และเพิ่มความเร็วในการเชื่อม ใช้ในการเชื่อมแบบอาร์คลัดวงจรและการเชื่อมงานหนัก ช่วยให้ควบคุมการเกิดออกซิเดชันได้ดีขึ้น

การเลือกใช้ก๊าซในงานประยุกต์ต่างๆ

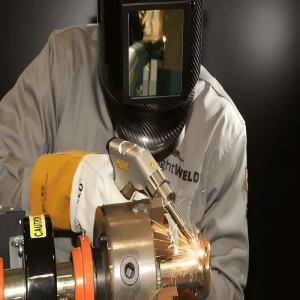

การเชื่อมด้วยเลเซอร์แบบพกพา

ในการใช้งานการเชื่อมด้วยเลเซอร์แบบต่างๆ การเลือกใช้แก๊สที่เหมาะสมเป็นสิ่งสำคัญ เนื่องจากส่วนผสมของแก๊สที่แตกต่างกันสามารถให้คุณภาพ ความเร็ว และประสิทธิภาพการเชื่อมที่แตกต่างกันได้ ต่อไปนี้เป็นแนวทางบางประการที่จะช่วยคุณเลือกแก๊สที่เหมาะสมสำหรับการใช้งานเฉพาะของคุณ:

ประเภทของวัสดุเชื่อม:

สแตนเลสสตีลโดยทั่วไปใช้ก๊าซอาร์กอน หรือ ส่วนผสมของอาร์กอนและไฮโดรเจน

อะลูมิเนียมและโลหะผสมอะลูมิเนียมมักใช้อาร์กอนบริสุทธิ์

โลหะผสมไทเทเนียมมักใช้ไนโตรเจน

เหล็กกล้าคาร์บอนสูงมักใช้ออกซิเจนเป็นก๊าซเสริม

ความเร็วและการแทรกซึมของการเชื่อม:

หากต้องการความเร็วในการเชื่อมที่สูงขึ้นหรือความลึกในการเชื่อมที่มากขึ้น สามารถปรับส่วนผสมของก๊าซได้ การเพิ่มออกซิเจนมักช่วยเพิ่มความเร็วและความลึกในการเชื่อม แต่ต้องควบคุมอย่างระมัดระวังเพื่อหลีกเลี่ยงปัญหาการเกิดออกซิเดชัน

การควบคุมพื้นที่ที่ได้รับผลกระทบจากความร้อน (HAZ):

ขึ้นอยู่กับวัสดุที่กำลังทำความสะอาด อาจเกิดของเสียอันตรายที่ต้องใช้ขั้นตอนการจัดการพิเศษขึ้นในระหว่างกระบวนการทำความสะอาด ซึ่งอาจทำให้ต้นทุนโดยรวมของกระบวนการทำความสะอาดด้วยเลเซอร์เพิ่มขึ้น

คุณภาพการเชื่อม:

การผสมก๊าซบางชนิดสามารถช่วยปรับปรุงคุณภาพและลักษณะของรอยเชื่อมได้ ตัวอย่างเช่น ไนโตรเจนสามารถให้ลักษณะและคุณภาพของพื้นผิวที่ดีกว่า

การควบคุมรูขุมขนและฟองอากาศ:

สำหรับงานที่ต้องการรอยเชื่อมคุณภาพสูงมาก จำเป็นต้องให้ความสำคัญเป็นพิเศษกับการเกิดรูพรุนและฟองอากาศ การเลือกใช้ก๊าซที่เหมาะสมสามารถลดความเสี่ยงของข้อบกพร่องเหล่านี้ได้

ข้อควรพิจารณาเกี่ยวกับอุปกรณ์และต้นทุน:

การเลือกใช้ก๊าซยังได้รับอิทธิพลจากประเภทของอุปกรณ์และต้นทุนด้วย ก๊าซบางชนิดอาจต้องการระบบจ่ายก๊าซแบบพิเศษหรือมีต้นทุนสูงกว่า

สำหรับงานบางประเภท แนะนำให้ปรึกษาผู้เชี่ยวชาญด้านการเชื่อมหรือผู้ผลิตเครื่องเชื่อมเลเซอร์ เพื่อขอคำแนะนำอย่างมืออาชีพและปรับกระบวนการเชื่อมให้เหมาะสมที่สุด

โดยปกติแล้วจะต้องมีการทดลองและปรับปรุงแก้ไขหลายขั้นตอนก่อนที่จะเลือกใช้ส่วนผสมของก๊าซขั้นสุดท้าย

ขึ้นอยู่กับการใช้งานเฉพาะด้าน สามารถทดลองใช้ส่วนผสมของก๊าซและพารามิเตอร์ต่างๆ เพื่อค้นหาสภาวะการเชื่อมที่เหมาะสมที่สุดได้

สิ่งที่คุณควรรู้เกี่ยวกับ: การเชื่อมด้วยเลเซอร์แบบพกพา

เครื่องเชื่อมเลเซอร์ที่แนะนำ

การเลือกอุปกรณ์ที่เหมาะสมเป็นสิ่งสำคัญอย่างยิ่งในการเพิ่มประสิทธิภาพงานโลหะและการแปรรูปวัสดุของคุณ MimoWork Laser ขอแนะนำเครื่องเชื่อมเลเซอร์แบบพกพาเพื่อการเชื่อมโลหะที่แม่นยำและมีประสิทธิภาพ

กำลังไฟและความจุสูง เหมาะสำหรับงานเชื่อมหลากหลายประเภท

เครื่องเชื่อมเลเซอร์แบบพกพาขนาด 2000 วัตต์ มีคุณสมบัติเด่นคือ ขนาดกะทัดรัด แต่ให้คุณภาพการเชื่อมที่ยอดเยี่ยม

แหล่งกำเนิดเลเซอร์ไฟเบอร์ที่เสถียรและสายเคเบิลไฟเบอร์ที่เชื่อมต่อช่วยให้การส่งลำแสงเลเซอร์มีความปลอดภัยและสม่ำเสมอ

ด้วยกำลังไฟสูง รูเชื่อมด้วยเลเซอร์จึงสมบูรณ์แบบและทำให้รอยเชื่อมแข็งแรงยิ่งขึ้นแม้กับโลหะหนา

เครื่องเชื่อมเลเซอร์แบบพกพา มีขนาดกะทัดรัดและเล็ก มาพร้อมกับปืนเชื่อมเลเซอร์แบบมือถือที่เคลื่อนย้ายได้ น้ำหนักเบา และสะดวกต่อการใช้งานเชื่อมเลเซอร์หลายจุดในทุกมุมและทุกพื้นผิว

หัวฉีดเชื่อมเลเซอร์แบบต่างๆ และระบบป้อนลวดอัตโนมัติที่เป็นอุปกรณ์เสริม ช่วยให้การเชื่อมเลเซอร์ง่ายขึ้นและเหมาะสำหรับผู้เริ่มต้นใช้งาน

การเชื่อมด้วยเลเซอร์ความเร็วสูงช่วยเพิ่มประสิทธิภาพและผลผลิตในการผลิตของคุณได้อย่างมาก พร้อมทั้งให้ผลลัพธ์การเชื่อมด้วยเลเซอร์ที่ยอดเยี่ยม

สรุป

โดยสรุป การเชื่อมด้วยเลเซอร์จำเป็นต้องใช้แก๊สเพื่อป้องกันบริเวณเชื่อม ควบคุมอุณหภูมิ ปรับปรุงคุณภาพการเชื่อม และปกป้องระบบออปติก การเลือกชนิดของแก๊สและพารามิเตอร์การจ่ายแก๊สที่เหมาะสมเป็นปัจจัยสำคัญในการรับประกันกระบวนการเชื่อมด้วยเลเซอร์ที่มีประสิทธิภาพและเสถียร รวมถึงการได้ผลลัพธ์การเชื่อมที่มีคุณภาพสูง วัสดุและการใช้งานที่แตกต่างกันอาจต้องการชนิดของแก๊สและสัดส่วนการผสมที่แตกต่างกันเพื่อให้ตรงตามข้อกำหนดการเชื่อมเฉพาะ

ติดต่อเราได้เลยวันนี้เพื่อเรียนรู้เพิ่มเติมเกี่ยวกับเครื่องตัดเลเซอร์ของเรา และวิธีที่เครื่องตัดเลเซอร์สามารถช่วยเพิ่มประสิทธิภาพกระบวนการผลิตงานตัดของคุณได้

ลิงก์ที่เกี่ยวข้อง

มีใครมีไอเดียเกี่ยวกับเครื่องเชื่อมเลเซอร์บ้างไหม?

วันที่เผยแพร่: 13 มกราคม 2568