เคล็ดลับการเชื่อมด้วยเลเซอร์: แก้ไขปัญหาทั่วไปได้แล้ววันนี้!

การแนะนำ:

คู่มือการแก้ไขปัญหาฉบับสมบูรณ์

เครื่องเชื่อมเลเซอร์แบบพกพา

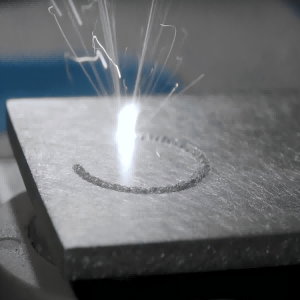

เครื่องเชื่อมเลเซอร์ไฟเบอร์แบบพกพาได้รับความนิยมอย่างมากในอุตสาหกรรมต่างๆ เนื่องจากมีความแม่นยำและประสิทธิภาพสูง

อย่างไรก็ตาม เช่นเดียวกับเทคนิคการเชื่อมอื่นๆ การเชื่อมก็มีทั้งความท้าทายและปัญหาที่อาจเกิดขึ้นระหว่างกระบวนการเชื่อมเช่นกัน

ครอบคลุมอย่างครบถ้วนการแก้ไขปัญหาการเชื่อมด้วยเลเซอร์มีจุดมุ่งหมายเพื่อแก้ไขปัญหาทั่วไปที่พบเจอในเครื่องเชื่อมเลเซอร์แบบพกพา ภาวะแทรกซ้อนที่เกี่ยวข้องกับการเชื่อม และปัญหาเกี่ยวกับคุณภาพของรอยเชื่อม

ข้อผิดพลาดและวิธีแก้ไขก่อนเริ่มใช้งานเครื่องเชื่อมเลเซอร์

1. อุปกรณ์ไม่สามารถเริ่มทำงานได้ (ไฟฟ้าดับ)

วิธีแก้ไข: ตรวจสอบว่าสวิตช์สายไฟเปิดใช้งานอยู่หรือไม่

2. ห้ามจุดไฟ

วิธีแก้ไข: ตรวจสอบแผงวงจรควบคุมก่อนการจุดระเบิด ไม่ว่าจะมีแรงดันไฟฟ้า 220V หรือไม่ก็ตาม ตรวจสอบแผงวงจรไฟ ฟิวส์ 3A และหลอดไฟซีนอน

3. ไฟได้ถูกเปิดแล้ว ไม่ใช่แสงเลเซอร์

วิธีแก้ปัญหา: สังเกตส่วนแสดงผลของเครื่องเชื่อมเลเซอร์แบบพกพาว่าแสงสว่างปกติหรือไม่ ขั้นแรก ตรวจสอบว่าปุ่มเลเซอร์ของส่วนควบคุม CNC ปิดอยู่หรือไม่ ถ้าปิดอยู่ ให้เปิดปุ่มเลเซอร์ ถ้าปุ่มเลเซอร์ปกติแล้ว ให้เปิดส่วนแสดงผลควบคุมเชิงตัวเลขเพื่อดูว่ามีการตั้งค่าแสงต่อเนื่องหรือไม่ ถ้าไม่ ให้เปลี่ยนเป็นแสงต่อเนื่อง

ปัญหาและวิธีแก้ไขเครื่องเชื่อมเลเซอร์ในขั้นตอนการเชื่อม

รอยเชื่อมเป็นสีดำ

หากไม่ได้เปิดก๊าซป้องกัน ตราบใดที่เปิดก๊าซไนโตรเจน ปัญหาก็จะได้รับการแก้ไข

ทิศทางการไหลของก๊าซป้องกันไม่ถูกต้อง ทิศทางการไหลของก๊าซป้องกันควรตรงข้ามกับทิศทางการเคลื่อนที่ของชิ้นงาน

การเชื่อมที่ไม่ทะลุทะลวง

การลดพลังงานเลเซอร์สามารถช่วยเพิ่มความกว้างของพัลส์และกระแสไฟฟ้าได้

เลนส์ปรับโฟกัสมีขนาดไม่ถูกต้อง ต้องปรับระยะโฟกัสให้ใกล้กับตำแหน่งโฟกัสมากขึ้น

การลดทอนของลำแสงเลเซอร์

หากน้ำหล่อเย็นปนเปื้อนหรือไม่ได้เปลี่ยนเป็นเวลานาน สามารถแก้ไขได้โดยการเปลี่ยนน้ำหล่อเย็นและทำความสะอาดหลอดแก้ว UV และหลอดซีนอน

หากเลนส์ปรับโฟกัสหรือไดอะแฟรมโพรงเรโซแนนซ์ของเลเซอร์ชำรุดหรือสกปรก ควรเปลี่ยนหรือทำความสะอาดให้ทันท่วงที

เลื่อนเลเซอร์ไปตามเส้นทางแสงหลัก ปรับไดอะแฟรมสะท้อนทั้งหมดและไดอะแฟรมสะท้อนบางส่วนในเส้นทางแสงหลัก ตรวจสอบและปรับขอบจุดให้เรียบด้วยกระดาษภาพ

ลำแสงเลเซอร์ไม่พุ่งออกมาจากหัวฉีดทองแดงด้านล่างหัวปรับโฟกัส ปรับไดอะแฟรมสะท้อนแสง 45 องศาเพื่อให้ลำแสงเลเซอร์พุ่งออกมาจากตรงกลางของหัวฉีดแก๊ส

การแก้ไขปัญหาคุณภาพการเชื่อมด้วยเลเซอร์

1. การกระเด็น

หลังจากทำการเชื่อมด้วยเลเซอร์เสร็จสิ้นแล้ว จะมีอนุภาคโลหะจำนวนมากปรากฏบนพื้นผิวของวัสดุหรือชิ้นงาน โดยจะเกาะติดอยู่กับพื้นผิวของวัสดุหรือชิ้นงานนั้น

สาเหตุของการกระเด็น: พื้นผิวของวัสดุหรือชิ้นงานที่กำลังแปรรูปไม่สะอาด มีน้ำมันหรือสิ่งปนเปื้อน หรืออาจเกิดจากการระเหยของชั้นเคลือบสังกะสีก็ได้

1) ควรใส่ใจกับการทำความสะอาดวัสดุหรือชิ้นงานก่อนการเชื่อมด้วยเลเซอร์

2) การกระเด็นของโลหะมีความสัมพันธ์โดยตรงกับความหนาแน่นของพลังงาน การลดพลังงานในการเชื่อมอย่างเหมาะสมสามารถลดการกระเด็นของโลหะได้

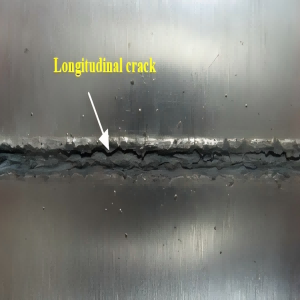

2. รอยแตก

หากชิ้นงานเย็นตัวเร็วเกินไป ควรปรับอุณหภูมิของน้ำหล่อเย็นบนอุปกรณ์จับยึดให้สูงขึ้นเพื่อเพิ่มอุณหภูมิของน้ำ

หากช่องว่างระหว่างชิ้นงานกับฐานกว้างเกินไป หรือมีเศษโลหะติดอยู่ ควรปรับปรุงความแม่นยำในการกลึงชิ้นงานให้ดีขึ้น

ชิ้นงานยังไม่ได้รับการทำความสะอาด ในกรณีนี้ จำเป็นต้องทำความสะอาดชิ้นงานอีกครั้ง

อัตราการไหลของก๊าซป้องกันสูงเกินไป ซึ่งสามารถแก้ไขได้โดยการลดอัตราการไหลของก๊าซป้องกัน

3. รูพรุนบนพื้นผิวรอยเชื่อม

สาเหตุของการเกิดรูพรุน:

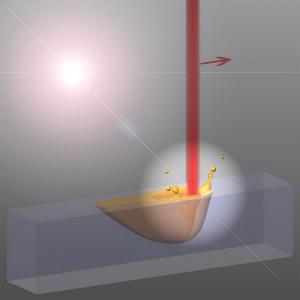

1) บ่อหลอมเหลวจากการเชื่อมด้วยเลเซอร์นั้นลึกและแคบ และอัตราการเย็นตัวเร็วมาก ก๊าซที่เกิดขึ้นในบ่อหลอมเหลวจึงระบายออกไม่ทัน ทำให้เกิดรูพรุนได้ง่าย

2) พื้นผิวรอยเชื่อมไม่ได้รับการทำความสะอาด หรือไอสังกะสีจากแผ่นเหล็กชุบสังกะสีระเหยไปหมด

ทำความสะอาดพื้นผิวของชิ้นงานและพื้นผิวของรอยเชื่อมก่อนทำการเชื่อม เพื่อช่วยให้สังกะสีระเหยได้ดีขึ้นเมื่อได้รับความร้อน

4. ความคลาดเคลื่อนในการเชื่อม

โลหะเชื่อมจะไม่แข็งตัวบริเวณตรงกลางของโครงสร้างรอยต่อ

สาเหตุของการเบี่ยงเบน: การวางตำแหน่งที่ไม่แม่นยำระหว่างการเชื่อม หรือเวลาในการเติมและแนวลวดที่ไม่แม่นยำ

วิธีแก้ปัญหา: ปรับตำแหน่งการเชื่อม หรือเวลาในการเติมลวดและตำแหน่งของลวดเชื่อม รวมถึงตำแหน่งของหลอดไฟ ลวดเชื่อม และรอยเชื่อม

5. การดักจับตะกรันที่ผิวหน้า ซึ่งส่วนใหญ่จะปรากฏอยู่ระหว่างชั้นต่างๆ

การดักจับตะกรันที่ผิวหน้าทำให้เกิด:

1) เมื่อทำการเชื่อมแบบหลายชั้นหลายรอบ หากชั้นเคลือบระหว่างชั้นไม่สะอาด หรือพื้นผิวของรอยเชื่อมก่อนหน้าไม่เรียบ หรือพื้นผิวของรอยเชื่อมไม่เป็นไปตามข้อกำหนด

2) เทคนิคการเชื่อมที่ไม่เหมาะสม เช่น การใช้พลังงานในการเชื่อมต่ำเกินไป หรือความเร็วในการเชื่อมเร็วเกินไป

วิธีแก้ปัญหา: เลือกกระแสเชื่อมและความเร็วในการเชื่อมที่เหมาะสม และต้องทำความสะอาดชั้นเคลือบกลางเมื่อทำการเชื่อมหลายชั้นหลายรอบ ขัดและกำจัดรอยเชื่อมที่มีตะกรันอยู่บนพื้นผิว และทำการเชื่อมใหม่หากจำเป็น

อุปกรณ์เสริมอื่นๆ – ปัญหาและวิธีแก้ไขที่พบบ่อยของเครื่องเชื่อมเลเซอร์แบบพกพา

1. อุปกรณ์ป้องกันความปลอดภัยทำงานผิดพลาด

อุปกรณ์ป้องกันความปลอดภัยของเครื่องเชื่อมเลเซอร์ เช่น ประตูห้องเชื่อม เซ็นเซอร์วัดการไหลของแก๊ส และเซ็นเซอร์วัดอุณหภูมิ มีความสำคัญอย่างยิ่งต่อการทำงานที่ถูกต้องของเครื่อง หากอุปกรณ์เหล่านี้ทำงานผิดพลาด ไม่เพียงแต่จะทำให้การทำงานปกติของเครื่องหยุดชะงักเท่านั้น แต่ยังอาจก่อให้เกิดความเสี่ยงต่อการบาดเจ็บของผู้ปฏิบัติงานอีกด้วย

ในกรณีที่อุปกรณ์ป้องกันความปลอดภัยเกิดความขัดข้อง จำเป็นอย่างยิ่งที่จะต้องหยุดการทำงานทันทีและติดต่อผู้เชี่ยวชาญเพื่อทำการซ่อมแซมและเปลี่ยนชิ้นส่วน

2. ปัญหาเครื่องป้อนลวดติดขัด

หากเกิดการติดขัดของตัวป้อนลวด ในสถานการณ์เช่นนี้ สิ่งแรกที่เราต้องทำคือตรวจสอบว่าหัวฉีดปืนอุดตันหรือไม่ ขั้นตอนที่สองคือตรวจสอบว่าตัวป้อนลวดอุดตันหรือไม่ และการหมุนของแผ่นไหมเป็นปกติหรือไม่

สรุป

ด้วยความแม่นยำ ความเร็ว และความอเนกประสงค์ที่เหนือกว่าใคร การเชื่อมด้วยเลเซอร์จึงเป็นเทคโนโลยีที่มีคุณค่าในอุตสาหกรรมต่างๆ เช่น ยานยนต์ การบินและอวกาศ และอิเล็กทรอนิกส์

อย่างไรก็ตาม อาจเกิดข้อบกพร่องต่างๆ ขึ้นได้ในระหว่างกระบวนการเชื่อม เช่น รูพรุน รอยแตก การกระเด็น การเชื่อมไม่สม่ำเสมอ การไหม้ การเสียรูป และการเกิดออกซิเดชัน

ข้อบกพร่องแต่ละอย่างมีสาเหตุเฉพาะ เช่น การตั้งค่าเลเซอร์ไม่เหมาะสม วัสดุมีสิ่งเจือปน ก๊าซป้องกันไม่เพียงพอ หรือรอยต่อที่ไม่ตรงแนว

ด้วยการทำความเข้าใจข้อบกพร่องเหล่านี้และสาเหตุที่แท้จริง ผู้ผลิตสามารถนำวิธีการแก้ไขที่ตรงเป้าหมายมาใช้ได้ เช่น การเพิ่มประสิทธิภาพพารามิเตอร์ของเลเซอร์ การตรวจสอบให้แน่ใจว่ารอยต่อเข้ากันได้พอดี การใช้ก๊าซป้องกันคุณภาพสูง และการใช้กรรมวิธีบำบัดก่อนและหลังการเชื่อม

การฝึกอบรมผู้ปฏิบัติงานอย่างเหมาะสม การบำรุงรักษาอุปกรณ์ประจำวัน และการตรวจสอบกระบวนการแบบเรียลไทม์ จะช่วยปรับปรุงคุณภาพการเชื่อมและลดข้อบกพร่องให้น้อยที่สุด

ด้วยแนวทางที่ครอบคลุมในการป้องกันข้อบกพร่องและการเพิ่มประสิทธิภาพกระบวนการ การเชื่อมด้วยเลเซอร์จึงให้ผลลัพธ์การเชื่อมที่แข็งแรง ทนทาน และมีคุณภาพสูงอย่างสม่ำเสมอ ซึ่งตรงตามมาตรฐานอุตสาหกรรมที่เข้มงวด

ไม่รู้ว่าจะเลือกเครื่องเชื่อมเลเซอร์แบบไหนดี?

สิ่งที่คุณควรรู้: วิธีเลือกเครื่องเลเซอร์แบบพกพา

กำลังไฟและความจุสูง เหมาะสำหรับงานเชื่อมหลากหลายประเภท

เครื่องเชื่อมเลเซอร์แบบพกพาขนาด 2000 วัตต์ มีคุณสมบัติเด่นคือ ขนาดกะทัดรัด แต่ให้คุณภาพการเชื่อมที่ยอดเยี่ยม

แหล่งกำเนิดเลเซอร์ไฟเบอร์ที่เสถียรและสายเคเบิลไฟเบอร์ที่เชื่อมต่อช่วยให้การส่งลำแสงเลเซอร์มีความปลอดภัยและสม่ำเสมอ

ด้วยกำลังไฟสูง รูเชื่อมด้วยเลเซอร์จึงสมบูรณ์แบบและทำให้รอยเชื่อมแข็งแรงยิ่งขึ้นแม้กับโลหะหนา

พกพาสะดวกเพื่อความยืดหยุ่น

เครื่องเชื่อมเลเซอร์แบบพกพา มีขนาดกะทัดรัดและเล็ก มาพร้อมกับปืนเชื่อมเลเซอร์แบบมือถือที่เคลื่อนย้ายได้ น้ำหนักเบา และสะดวกต่อการใช้งานเชื่อมเลเซอร์หลายจุดในทุกมุมและทุกพื้นผิว

หัวฉีดเชื่อมเลเซอร์แบบต่างๆ และระบบป้อนลวดอัตโนมัติที่เป็นอุปกรณ์เสริม ช่วยให้การเชื่อมเลเซอร์ง่ายขึ้นและเหมาะสำหรับผู้เริ่มต้นใช้งาน

การเชื่อมด้วยเลเซอร์ความเร็วสูงช่วยเพิ่มประสิทธิภาพและผลผลิตในการผลิตของคุณได้อย่างมาก พร้อมทั้งให้ผลลัพธ์การเชื่อมด้วยเลเซอร์ที่ยอดเยี่ยม

สิ่งที่คุณควรรู้เกี่ยวกับ: การเชื่อมด้วยเลเซอร์แบบพกพา

หากคุณชอบวิดีโอนี้ ลองพิจารณาดูสิกดติดตามช่อง YouTube ของเราหรือยัง?

การซื้อทุกครั้งควรพิจารณาข้อมูลอย่างรอบคอบ

เราพร้อมให้ข้อมูลและคำปรึกษาอย่างละเอียดแก่คุณ!

วันที่เผยแพร่: 16 มกราคม 2025