Wie wählt man die besten Gasmischungen für das Laserschweißen aus?

Arten, Vorteile und Anwendungsbereiche

Einführung:

Wichtige Dinge, die Sie vor dem Einstieg wissen sollten

Laserschweißen ist ein hochpräzises Schweißverfahren, bei dem ein Laserstrahl das Werkstückmaterial aufschmilzt und nach dem Abkühlen eine Schweißnaht bildet. Beim Laserschweißen spielt das Schutzgas eine entscheidende Rolle.

Das Schutzgas beeinflusst nicht nur die Schweißnahtbildung, die Schweißnahtqualität, den Schweißnahtdurchbruch und die Durchbruchbreite, sondern wirkt sich auch direkt auf die Qualität und Effizienz des Laserschweißens aus.

Welche Gase werden zum Laserschweißen benötigt?Dieser Artikel wird einen detaillierten Einblick geben indie Bedeutung von Laserschweißgasen, die verwendeten Gase und ihre Wirkung.

Wir werden auch empfehlendie beste Laserschweißmaschinefür Ihre Bedürfnisse.

Warum wird Gas zum Laserschweißen benötigt?

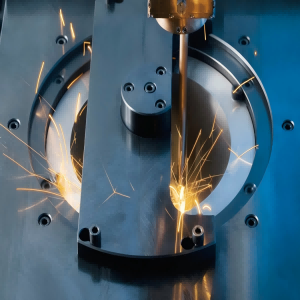

Laserstrahlschweißen

Beim Laserschweißen wird ein Laserstrahl mit hoher Energiedichte auf den Schweißbereich des Werkstücks fokussiert.

Verursacht ein sofortiges Schmelzen des Oberflächenmaterials des Werkstücks.

Beim Laserschweißen wird Gas benötigt, um den Schweißbereich zu schützen.

Die Temperatur kontrollieren, die Qualität der Schweißnaht verbessern und das optische System schützen.

Die Wahl der geeigneten Gasart und der passenden Versorgungsparameter ist ein wichtiger Faktor für die Gewährleistung eines effizienten Betriebs.

Und ein stabiler Laserschweißprozess, der zu qualitativ hochwertigen Schweißergebnissen führt.

1. Schutz der Schweißbereiche

Beim Laserschweißen ist der Schweißbereich der äußeren Umgebung ausgesetzt und wird leicht von Sauerstoff und anderen Gasen in der Luft beeinflusst.

Sauerstoff löst Oxidationsreaktionen aus, die zu einer verminderten Schweißnahtqualität und zur Bildung von Poren und Einschlüssen führen können. Die Schweißnaht lässt sich wirksam vor Sauerstoffverunreinigungen schützen, indem dem Schweißbereich ein geeignetes Gas, üblicherweise ein Inertgas wie Argon, zugeführt wird.

2. Wärmeregelung

Die Wahl und Zufuhr des Gases trägt zur Temperaturkontrolle im Schweißbereich bei. Durch Anpassung von Durchflussrate und Gasart lässt sich die Abkühlgeschwindigkeit des Schweißbereichs beeinflussen. Dies ist wichtig, um die Wärmeeinflusszone (WEZ) während des Schweißens zu kontrollieren und thermischen Verzug zu reduzieren.

3. Verbesserte Schweißnahtqualität

Bestimmte Hilfsgase, wie Sauerstoff oder Stickstoff, können die Qualität und Leistung von Schweißnähten verbessern. Beispielsweise kann die Zugabe von Sauerstoff den Einbrand verbessern und die Schweißgeschwindigkeit erhöhen, gleichzeitig aber auch Form und Tiefe der Schweißnaht beeinflussen.

4. Gaskühlung

Beim Laserschweißen ist der Schweißbereich üblicherweise hohen Temperaturen ausgesetzt. Der Einsatz eines Gaskühlsystems hilft, die Temperatur im Schweißbereich zu kontrollieren und eine Überhitzung zu verhindern. Dies ist unerlässlich, um thermische Spannungen im Schweißbereich zu reduzieren und die Schweißqualität zu verbessern.

Automatisiertes Laserstrahlschweißen

5. Gasschutz für optische Systeme

Der Laserstrahl wird mittels eines optischen Systems auf den Schweißbereich fokussiert.

Beim Lötprozess können geschmolzenes Material und entstehende Aerosole optische Bauteile verunreinigen.

Durch die Einleitung von Gasen in den Schweißbereich wird das Kontaminationsrisiko verringert und die Lebensdauer des optischen Systems verlängert.

Welche Gase werden beim Laserschweißen verwendet?

Beim Laserschweißen isoliert das Schutzgas die Luft von der Schweißplatte und verhindert so eine Reaktion mit ihr. Dadurch wird die Schweißoberfläche der Metallplatte weißer und schöner. Das Schutzgas schützt außerdem die Linsen vor Schweißstaub. Üblicherweise werden folgende Gase verwendet:

1. Schutzgas:

Schutzgase, auch Inertgase genannt, spielen beim Laserschweißen eine wichtige Rolle. Sie werden häufig eingesetzt, um das Schmelzbad zu schützen. Zu den gebräuchlichsten Schutzgasen zählen Argon und Neon. Aufgrund ihrer unterschiedlichen physikalischen und chemischen Eigenschaften wirken sie sich auch unterschiedlich auf die Schweißnaht aus.

Schutzgas:Argon

Argon ist eines der am häufigsten verwendeten Edelgase.

Es weist unter der Einwirkung des Lasers einen hohen Ionisierungsgrad auf, was der Kontrolle der Bildung von Plasmawolken nicht förderlich ist und somit einen gewissen Einfluss auf die effektive Nutzung von Lasern haben wird.

Die Inertheit von Argon verhindert, dass es in den Lötprozess gelangt; gleichzeitig leitet es Wärme gut ab und trägt so zur Temperaturkontrolle im Lötbereich bei.

Schutzgas:Neon

Neon wird häufig als Inertgas, ähnlich wie Argon, verwendet und dient hauptsächlich dazu, den Schweißbereich vor Sauerstoff und anderen Schadstoffen aus der Umgebung zu schützen.

Wichtig zu beachten ist, dass Neon nicht für alle Laserschweißanwendungen geeignet ist.

Es wird hauptsächlich für spezielle Schweißaufgaben verwendet, wie zum Beispiel zum Schweißen dickerer Werkstoffe oder wenn tiefere Schweißnähte erforderlich sind.

2. Hilfsgas:

Beim Laserschweißen können neben dem Hauptschutzgas auch Hilfsgase eingesetzt werden, um die Schweißleistung und -qualität zu verbessern. Im Folgenden werden einige gängige Hilfsgase für das Laserschweißen aufgeführt.

Hilfsgas:Sauerstoff

Sauerstoff wird häufig als Hilfsgas verwendet und kann zur Erhöhung der Hitze und der Schweißtiefe beim Schweißen eingesetzt werden.

Die Zugabe von Sauerstoff kann die Schweißgeschwindigkeit und den Einbrand erhöhen, muss aber sorgfältig kontrolliert werden, um Oxidationsprobleme durch überschüssigen Sauerstoff zu vermeiden.

Hilfsgas:Wasserstoff/Wasserstoffgemisch

Wasserstoff verbessert die Qualität von Schweißnähten und verringert die Bildung von Poren.

Gemische aus Argon und Wasserstoff werden in einigen Spezialanwendungen, wie beispielsweise beim Schweißen von Edelstahl, eingesetzt. Der Wasserstoffgehalt des Gemisches liegt typischerweise zwischen 2 % und 15 %.

Schutzgas:Stickstoff

Stickstoff wird auch häufig als Hilfsgas beim Laserschweißen verwendet.

Die Ionisierungsenergie von Stickstoff ist mäßig, höher als die von Argon und niedriger als die von Wasserstoff.

Der Ionisierungsgrad wird im Allgemeinen durch die Einwirkung eines Lasers bestimmt. Dadurch kann die Bildung von Plasmawolken besser reduziert, eine höhere Schweißnahtqualität und ein besseres Erscheinungsbild erzielt sowie der Einfluss von Sauerstoff auf die Schweißnähte verringert werden.

Stickstoff kann auch zur Temperaturkontrolle im Schweißbereich und zur Verringerung der Blasen- und Porenbildung eingesetzt werden.

Schutzgas:Helium

Helium wird üblicherweise für das Hochleistungslaserschweißen verwendet, da es eine geringe Wärmeleitfähigkeit besitzt und nicht leicht ionisiert wird. Dadurch kann der Laserstrahl ungehindert hindurchtreten und die Strahlenergie erreicht die Werkstückoberfläche ohne Hindernisse.

Helium eignet sich für Schweißarbeiten mit höherer Leistung. Es kann außerdem zur Verbesserung der Schweißnahtqualität und zur Kontrolle der Schweißtemperaturen eingesetzt werden. Es ist das effektivste Schutzgas beim Laserschweißen, jedoch relativ teuer.

3. Kühlgas:

Beim Laserschweißen wird häufig Kühlgas eingesetzt, um die Temperatur im Schweißbereich zu regulieren, Überhitzung zu vermeiden und die Schweißqualität zu erhalten. Zu den gebräuchlichsten Kühlgasen gehören:

Kühlgas/Kühlmedium:Wasser

Wasser ist ein gängiges Kühlmedium, das häufig zur Kühlung von Lasergeneratoren und optischen Systemen für das Laserschweißen verwendet wird.

Wasserkühlsysteme können dazu beitragen, eine stabile Temperatur des Lasergenerators und der optischen Komponenten aufrechtzuerhalten, um die Stabilität und Leistung des Laserstrahls zu gewährleisten.

Kühlgas/Kühlmedium:Atmosphärische Gase

Bei einigen Laserschweißverfahren können Umgebungsluftgase zur Kühlung genutzt werden.

Beispielsweise kann im optischen System eines Lasergenerators das umgebende Atmosphärengas einen Kühleffekt erzielen.

Kühlgas/Kühlmedium:Edelgase

Als Kühlgase können auch Edelgase wie Argon und Stickstoff verwendet werden.

Sie weisen eine geringere Wärmeleitfähigkeit auf und können zur Temperaturkontrolle im Schweißbereich und zur Reduzierung der Wärmeeinflusszone (WEZ) eingesetzt werden.

Kühlgas/Kühlmedium:Flüssiger Stickstoff

Flüssiger Stickstoff ist ein Kühlmedium mit extrem niedriger Temperatur, das für Laserschweißen mit extrem hoher Leistung eingesetzt werden kann.

Es bietet einen sehr effektiven Kühleffekt und gewährleistet die Temperaturkontrolle im Schweißbereich.

4. Mischgas:

Gasmischungen werden beim Schweißen häufig eingesetzt, um verschiedene Aspekte des Prozesses zu optimieren, wie z. B. Schweißgeschwindigkeit, Einbrandtiefe und Lichtbogenstabilität. Es gibt zwei Haupttypen von Gasmischungen: binäre und ternäre Mischungen.

Binäre Gasmischungen:Argon + Sauerstoff

Die Zugabe einer geringen Menge Sauerstoff zu Argon verbessert die Lichtbogenstabilität, verfeinert das Schmelzbad und erhöht die Schweißgeschwindigkeit. Dieses Gemisch wird häufig zum Schweißen von Kohlenstoffstahl, niedriglegiertem Stahl und Edelstahl verwendet.

Binäre Gasmischungen:Argon + Kohlendioxid

Die Zugabe von CO₂ zu Argon erhöht die Schweißnahtfestigkeit und Korrosionsbeständigkeit und reduziert gleichzeitig die Spritzerbildung. Dieses Gemisch wird häufig zum Schweißen von Kohlenstoffstahl und Edelstahl verwendet.

Binäre Gasmischungen:Argon + Wasserstoff

Wasserstoff erhöht die Lichtbogentemperatur, verbessert die Schweißgeschwindigkeit und reduziert Schweißfehler. Er ist besonders nützlich beim Schweißen von Nickelbasislegierungen und Edelstahl.

Ternäre Gasmischungen:Argon + Sauerstoff + Kohlendioxid

Dieses Gemisch vereint die Vorteile von Argon-Sauerstoff- und Argon-Kohlendioxid-Gemischen. Es reduziert Schweißspritzer, verbessert die Schmelzbadfließfähigkeit und erhöht die Schweißnahtqualität. Es findet breite Anwendung beim Schweißen von Kohlenstoffstahl, niedriglegiertem Stahl und Edelstahl unterschiedlicher Dicke.

Ternäre Gasmischungen:Argon + Helium + Kohlendioxid

Diese Mischung verbessert die Lichtbogenstabilität, erhöht die Schmelzbadtemperatur und beschleunigt das Schweißen. Sie wird beim Kurzschlussschweißen und bei schweren Schweißarbeiten eingesetzt und bietet eine bessere Kontrolle der Oxidation.

Gasauswahl in verschiedenen Anwendungen

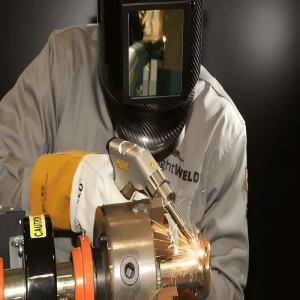

Handlaserschweißen

Bei verschiedenen Anwendungen des Laserschweißens ist die Wahl des geeigneten Gases entscheidend, da unterschiedliche Gaskombinationen die Schweißqualität, -geschwindigkeit und -effizienz beeinflussen. Hier finden Sie einige Richtlinien, die Ihnen bei der Auswahl des richtigen Gases für Ihre spezifische Anwendung helfen:

Art des Schweißmaterials:

Edelstahltypischerweise verwendetArgon oder Argon/Wasserstoff-Gemisch.

Aluminium und Aluminiumlegierungenhäufig verwendenReines Argon.

Titanlegierungenhäufig verwendenStickstoff.

Hochkohlenstoffstählehäufig verwendenSauerstoff als Hilfsgas.

Schweißgeschwindigkeit und Eindringtiefe:

Wenn eine höhere Schweißgeschwindigkeit oder ein tieferer Schweißeinbrand erforderlich ist, kann die Gasmischung angepasst werden. Die Zugabe von Sauerstoff verbessert häufig die Geschwindigkeit und den Einbrand, muss aber sorgfältig kontrolliert werden, um Oxidationsprobleme zu vermeiden.

Kontrolle der Wärmeeinflusszone (WEZ):

Je nach zu reinigendem Material können während des Reinigungsprozesses gefährliche Abfälle entstehen, die spezielle Handhabungsverfahren erfordern. Dies kann die Gesamtkosten des Laserreinigungsprozesses erhöhen.

Schweißnahtqualität:

Bestimmte Gasmischungen können die Qualität und das Aussehen von Schweißnähten verbessern. Stickstoff beispielsweise sorgt für ein besseres Erscheinungsbild und eine höhere Oberflächenqualität.

Poren- und Blasenkontrolle:

Bei Anwendungen, die sehr hochwertige Schweißnähte erfordern, muss der Bildung von Poren und Blasen besondere Aufmerksamkeit gewidmet werden. Durch die richtige Wahl des Schweißgases lässt sich das Risiko dieser Fehler verringern.

Ausrüstung und Kostenüberlegungen:

Die Gasauswahl wird auch von der Art der Ausrüstung und den Kosten beeinflusst. Manche Gase erfordern spezielle Versorgungssysteme oder verursachen höhere Kosten.

Für bestimmte Anwendungen empfiehlt es sich, mit einem Schweißingenieur oder einem professionellen Hersteller von Laserschweißanlagen zusammenzuarbeiten, um fachkundige Beratung zu erhalten und den Schweißprozess zu optimieren.

Bevor die endgültige Gaskombination ausgewählt wird, sind in der Regel einige Experimente und Optimierungen erforderlich.

Je nach konkreter Anwendung können verschiedene Gaskombinationen und Parameter ausprobiert werden, um die optimalen Schweißbedingungen zu finden.

Wissenswertes zum Thema: Handlaserschweißen

Empfohlene Laserschweißmaschine

Für optimale Ergebnisse bei der Metallbearbeitung und Materialverarbeitung ist die Auswahl der richtigen Ausrüstung unerlässlich. MimoWork Laser empfiehlt die folgenden Geräte:Handlaserschweißgerätfür präzise und effiziente Metallverbindungen.

Hohe Kapazität und Leistung für diverse Schweißanwendungen

Das handgeführte 2000-Watt-Laserschweißgerät zeichnet sich durch seine geringe Größe und gleichzeitig hervorragende Schweißqualität aus.

Eine stabile Faserlaserquelle und ein angeschlossenes Glasfaserkabel gewährleisten eine sichere und gleichmäßige Laserstrahlübertragung.

Dank der hohen Leistung lässt sich das Schweißloch des Lasers perfektionieren und ermöglicht eine festere Schweißverbindung, selbst bei dickem Metall.

Das tragbare Laserschweißgerät zeichnet sich durch ein kompaktes und kleines Erscheinungsbild aus und ist mit einer beweglichen, handgeführten Laserschweißpistole ausgestattet, die leicht und praktisch für Multilaser-Schweißanwendungen in jedem Winkel und auf jeder Oberfläche ist.

Verschiedene optionale Laserschweißdüsen und automatische Drahtvorschubsysteme erleichtern das Laserschweißen und sind besonders für Anfänger geeignet.

Hochgeschwindigkeits-Laserschweißen steigert Ihre Produktionseffizienz und Ihren Ausstoß erheblich und ermöglicht gleichzeitig einen hervorragenden Laserschweißeffekt.

Zusammenfassen

Kurz gesagt, benötigt das Laserschweißen Schutzgas, um die Schweißbereiche zu schützen, die Temperatur zu regeln, die Schweißnahtqualität zu verbessern und die optischen Systeme zu schützen. Die Auswahl geeigneter Gasarten und -parameter ist entscheidend für einen effizienten und stabilen Laserschweißprozess und hochwertige Schweißergebnisse. Unterschiedliche Werkstoffe und Anwendungen erfordern unter Umständen unterschiedliche Gasarten und Mischungsverhältnisse, um die jeweiligen Schweißanforderungen zu erfüllen.

Nehmen Sie noch heute Kontakt mit uns auf.Um mehr über unsere Laserschneider zu erfahren und wie diese Ihren Schneideprozess optimieren können.

Das könnte Sie auch interessieren

Verwandte Links

Irgendwelche Ideen zu Laserschweißmaschinen?

Veröffentlichungsdatum: 13. Januar 2025