レーザー溶接に最適なガス混合物を選択するにはどうすればよいでしょうか?

種類、利点、用途

導入:

始める前に知っておくべき重要なこと

レーザー溶接は、レーザービームを用いてワークの材料を溶融し、冷却後に溶接部を形成する高精度溶接方法です。レーザー溶接では、ガスが重要な役割を果たします。

保護ガスは、溶接シームの形成、溶接シームの品質、溶接シームの溶け込み、溶け込み幅に影響を与えるだけでなく、レーザー溶接の品質と効率にも直接影響します。

レーザー溶接にはどのようなガスが必要ですか?この記事では、レーザー溶接ガスの重要性、使用されるガスとその働きについて説明します。

また、お勧めします最高のレーザー溶接機あなたのニーズに合わせて。

レーザー溶接にガスが必要なのはなぜですか?

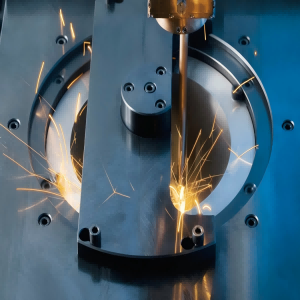

レーザービーム溶接

レーザー溶接プロセスでは、高エネルギー密度のレーザービームがワークピースの溶接領域に集中します。

ワークの表面材料を瞬間的に溶かします。

レーザー溶接中は溶接箇所を保護するためにガスが必要です。

温度を制御し、溶接の品質を向上させ、光学系を保護します。

適切なガスの種類と供給パラメータを選択することは、効率性を確保するための重要な要素です。

安定したレーザー溶接プロセスと高品質の溶接結果が得られます。

1. 溶接部の保護

レーザー溶接プロセス中、溶接部分は外部環境にさらされ、空気中の酸素やその他のガスの影響を受けやすくなります。

酸素は酸化反応を引き起こし、溶接品質の低下、気孔や介在物の生成につながる可能性があります。適切なガス(通常はアルゴンなどの不活性ガス)を溶接部に供給することで、溶接部を酸素汚染から効果的に保護することができます。

2. 熱制御

ガスの選択と供給は、溶接部の温度制御に役立ちます。ガスの流量と種類を調整することで、溶接部の冷却速度を調整できます。これは、溶接中の熱影響部(HAZ)を制御し、熱変形を低減するために重要です。

3. 溶接品質の向上

酸素や窒素などの補助ガスは、溶接の品質と性能を向上させることができます。例えば、酸素を添加すると、溶接の溶け込みが改善され、溶接速度が向上するだけでなく、溶接の形状や深さにも影響を与えます。

4. ガス冷却

レーザー溶接では、溶接部は通常、高温の影響を受けます。ガス冷却システムを使用することで、溶接部の温度を制御し、過熱を防ぐことができます。これは、溶接部の熱応力を低減し、溶接品質を向上させるために不可欠です。

自動レーザービーム溶接

5. 光学システムのガス防護

レーザービームは光学系を通じて溶接領域に集中されます。

はんだ付け工程中に、生成された溶融材料とエアロゾルが光学部品を汚染する可能性があります。

溶接エリアにガスを導入することで、汚染のリスクが軽減され、光学システムの寿命が延びます。

1. 保護ガス:

シールドガス(不活性ガスとも呼ばれる)は、レーザー溶接プロセスにおいて重要な役割を果たします。レーザー溶接プロセスでは、溶接プールを保護するために不活性ガスがしばしば使用されます。レーザー溶接で一般的に使用される保護ガスには、主にアルゴンとネオンが含まれます。これらのガスは物理的および化学的性質が異なるため、溶接への影響も異なります。

保護ガス:アルゴン

アルゴンは最も一般的に使用される不活性ガスの 1 つです。

レーザーの作用によりイオン化度が高く、プラズマ雲の形成を制御するのに役立たず、レーザーの有効利用に一定の影響を与えます。

アルゴンは不活性であるため、はんだ付けプロセスには影響しません。また、熱をよく放散するため、はんだ付け領域の温度を制御するのに役立ちます。

保護ガス:ネオン

ネオンはアルゴンと同様に不活性ガスとして使用されることが多く、主に溶接領域を外部環境の酸素やその他の汚染物質から保護するために使用されます。

ネオンはすべてのレーザー溶接用途に適しているわけではないことに注意することが重要です。

主に、厚い材料の溶接や、より深い溶接継ぎ目が必要な場合など、特殊な溶接作業に使用されます。

2. 補助ガス:

レーザー溶接プロセスでは、主保護ガスに加えて、溶接性能と品質を向上させるために補助ガスを使用することもできます。以下は、レーザー溶接で使用される一般的な補助ガスです。

補助ガス:酸素

酸素は一般的に補助ガスとして使用され、溶接中に熱と溶接深度を増加させるために使用できます。

酸素を追加すると溶接速度と溶け込みが向上しますが、過剰な酸素による酸化の問題を回避するために慎重に制御する必要があります。

補助ガス:水素/水素混合物

水素は溶接の品質を向上させ、気孔の形成を減らします。

アルゴンと水素の混合物は、ステンレス鋼の溶接など、特殊な用途で使用されます。混合物中の水素含有量は通常2%から15%の範囲です。

保護ガス:窒素

窒素はレーザー溶接の補助ガスとしてもよく使用されます。

窒素のイオン化エネルギーは中程度で、アルゴンよりも高く、水素よりも低いです。

イオン化度は一般的にレーザーの作用によって調整されます。これにより、プラズマ雲の形成がより効果的に抑制され、溶接品質と外観が向上し、溶接部への酸素の影響も軽減されます。

窒素は、溶接領域の温度を制御し、気泡や気孔の形成を減らすためにも使用できます。

保護ガス:ヘリウム

ヘリウムは熱伝導率が低く、イオン化しにくいため、レーザーがスムーズに通過し、ビームエネルギーが障害なくワークピースの表面に到達するため、通常、高出力レーザー溶接に使用されます。

高出力溶接に適しています。ヘリウムは溶接品質の向上や溶接温度の制御にも使用できます。レーザー溶接で使用されるシールドガスの中で最も効果的ですが、比較的高価です。

3. 冷却ガス:

レーザー溶接では、溶接部の温度を制御し、過熱を防ぎ、溶接品質を維持するために、冷却ガスがよく使用されます。一般的に使用される冷却ガスには、以下のようなものがあります。

冷却ガス/媒体:水

水は、レーザー発生器やレーザー溶接光学システムの冷却によく使用される一般的な冷却媒体です。

水冷システムは、レーザー発生器と光学部品の温度を安定させ、レーザービームの安定性と性能を確保するのに役立ちます。

冷却ガス/媒体:大気ガス

一部のレーザー溶接プロセスでは、周囲の大気ガスを冷却に使用できます。

例えば、レーザー発生器の光学系では、周囲の雰囲気ガスが冷却効果をもたらすことがあります。

冷却ガス/媒体:不活性ガス

アルゴンや窒素などの不活性ガスも冷却ガスとして使用できます。

熱伝導率が低いため、溶接領域の温度を制御し、熱影響部 (HAZ) を減らすために使用できます。

冷却ガス/媒体:液体窒素

液体窒素は、非常に高出力のレーザー溶接に使用できる極低温の冷却媒体です。

非常に効果的な冷却効果を提供し、溶接領域の温度制御を保証します。

4. 混合ガス:

溶接では、溶接速度、溶け込み深さ、アーク安定性など、プロセスの様々な側面を最適化するために、混合ガスが一般的に使用されます。混合ガスには、主に2成分混合ガスと3成分混合ガスの2種類があります。

二成分ガス混合物:アルゴン + 酸素

アルゴンに少量の酸素を加えると、アークの安定性が向上し、溶融池が微細化され、溶接速度が向上します。この混合ガスは、炭素鋼、低合金鋼、ステンレス鋼の溶接によく使用されます。

二成分ガス混合物:アルゴン + 二酸化炭素

アルゴンにCO₂を添加すると、溶接強度と耐食性が向上し、スパッタが減少します。この混合ガスは、炭素鋼やステンレス鋼の溶接によく使用されます。

二成分ガス混合物:アルゴン + 水素

水素はアーク温度を上昇させ、溶接速度を向上させ、溶接欠陥を低減します。特にニッケル基合金やステンレス鋼の溶接に有効です。

三成分ガス混合物:アルゴン + 酸素 + 二酸化炭素

この混合ガスは、アルゴン-酸素混合ガスとアルゴン-CO₂混合ガスの両方の利点を兼ね備えています。スパッタを低減し、溶融池の流動性を向上させ、溶接品質を向上させます。炭素鋼、低合金鋼、ステンレス鋼など、様々な厚さの溶接に広く使用されています。

三成分ガス混合物:アルゴン + ヘリウム + 二酸化炭素

この混合物は、アーク安定性の向上、溶融池温度の上昇、溶接速度の向上に役立ちます。短絡アーク溶接や重溶接用途で使用され、酸化をより効果的に抑制します。

さまざまな用途におけるガスの選択

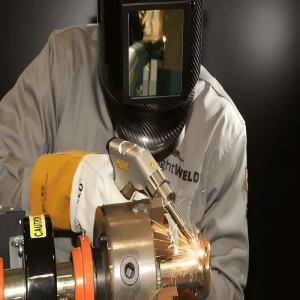

ハンドヘルドレーザー溶接

レーザー溶接の様々な用途において、適切なガスを選択することは非常に重要です。ガスの組み合わせによって、溶接品質、速度、効率が異なるからです。以下に、特定の用途に適したガスを選択するためのガイドラインをいくつかご紹介します。

溶接材料の種類:

ステンレス鋼通常はアルゴンまたはアルゴン/水素混合物。

アルミニウムおよびアルミニウム合金よく使う純粋なアルゴン。

チタン合金よく使う窒素。

高炭素鋼よく使う補助ガスとしての酸素。

溶接速度と浸透:

より高い溶接速度やより深い溶接溶け込みが必要な場合は、ガスの組み合わせを調整できます。酸素を添加すると、多くの場合、溶接速度と溶け込みが向上しますが、酸化の問題を回避するために慎重に制御する必要があります。

熱影響部(HAZ)の制御:

洗浄対象物によっては、洗浄工程中に特別な処理手順を必要とする有害廃棄物が発生する場合があります。これにより、レーザー洗浄工程全体のコストが増加する可能性があります。

溶接品質:

ガスの組み合わせによっては、溶接の品質と外観を向上させることができます。例えば、窒素は溶接の外観と表面品質を向上させます。

毛穴と泡のコントロール:

非常に高品質な溶接が求められる用途では、気孔や気泡の発生に特別な注意を払う必要があります。適切なガスを選択することにより、これらの欠陥のリスクを軽減できます。

設備とコストに関する考慮事項:

ガスの選択は、機器の種類とコストにも左右されます。ガスによっては、特別な供給システムや高額なコストが必要になる場合があります。

特定の用途については、溶接エンジニアまたは専門のレーザー溶接機器メーカーと協力して専門家のアドバイスを受け、溶接プロセスを最適化することをお勧めします。

最終的なガスの組み合わせを選択する前に、通常はいくつかの実験と最適化が必要になります。

特定の用途に応じて、さまざまなガスの組み合わせとパラメータを試して、最適な溶接条件を見つけることができます。

知っておきたいこと:ハンドヘルドレーザー溶接

推奨レーザー溶接機

金属加工や材料加工の作業を最適化するには、適切な機器を選択することが不可欠です。MimoWork Laserは、ハンドヘルドレーザー溶接機正確かつ効率的な金属接合を実現します。

さまざまな溶接用途に対応する高容量・高出力

要約

つまり、レーザー溶接では、溶接箇所の保護、温度制御、溶接品質の向上、光学系の保護のためにガスを使用する必要があります。適切なガスの種類と供給パラメータを選択することは、効率的で安定したレーザー溶接プロセスを確保し、高品質の溶接結果を得るための重要な要素です。材料や用途によって、特定の溶接要件を満たすために、異なる種類と混合比が必要になる場合があります。

今すぐご連絡ください当社のレーザーカッターとそれがどのように切断生産プロセスを最適化するのかについて詳しくご覧ください。

興味があるかもしれません

レーザー溶接機について何かアイデアはありますか?

投稿日時: 2025年1月13日