• ଲେଜର କ୍ଲିନିଂ ମେଟାଲ୍ କ'ଣ?

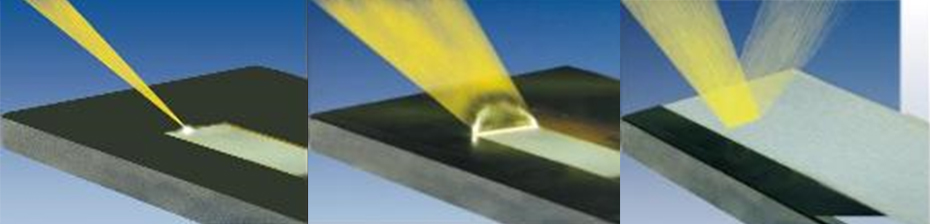

ଧାତୁ କାଟିବା ପାଇଁ ଫାଇବର CNC ଲେଜର ବ୍ୟବହାର କରାଯାଇପାରିବ। ଲେଜର ସଫା କରିବା ମେସିନ୍ ଧାତୁ ପ୍ରକ୍ରିୟାକରଣ ପାଇଁ ସମାନ ଫାଇବର ଲେଜର ଜେନେରେଟର ବ୍ୟବହାର କରେ। ତେଣୁ, ପ୍ରଶ୍ନ ଉଠାଗଲା: ଲେଜର ସଫା କରିବା ଧାତୁକୁ କ୍ଷତି ପହଞ୍ଚାଏ କି? ଏହି ପ୍ରଶ୍ନର ଉତ୍ତର ଦେବା ପାଇଁ, ଆମକୁ ବୁଝାଇବାକୁ ପଡିବ ଯେ ଲେଜରଗୁଡ଼ିକ କିପରି ଧାତୁକୁ ସଫା କରନ୍ତି। ଲେଜର ଦ୍ୱାରା ନିର୍ଗତ ବିମ୍ ଚିକିତ୍ସା କରାଯିବା ପାଇଁ ପୃଷ୍ଠରେ ଥିବା ପ୍ରଦୂଷଣର ସ୍ତର ଦ୍ୱାରା ଶୋଷିତ ହୁଏ। ବଡ଼ ଶକ୍ତିର ଅବଶୋଷଣ ଏକ ଦ୍ରୁତ ପ୍ରସାରିତ ପ୍ଲାଜ୍ମା (ଅତ୍ୟଧିକ ଆୟନକୃତ ଅସ୍ଥିର ଗ୍ୟାସ୍) ଗଠନ କରେ, ଯାହା ଆଘାତ ତରଙ୍ଗ ସୃଷ୍ଟି କରେ। ଆଘାତ ତରଙ୍ଗ ପ୍ରଦୂଷକଗୁଡ଼ିକୁ ଖଣ୍ଡ ଖଣ୍ଡ କରି ଭାଙ୍ଗିଦିଏ ଏବଂ ସେଗୁଡ଼ିକୁ ବାହାର କରିଦିଏ।

୧୯୬୦ ଦଶକରେ, ଲେଜର ଉଦ୍ଭାବନ ହୋଇଥିଲା। ୧୯୮୦ ଦଶକରେ, ଲେଜର ସଫା କରିବା ପ୍ରଯୁକ୍ତିବିଦ୍ୟା ଦେଖାଦେବା ଆରମ୍ଭ କଲା। ଗତ ୪୦ ବର୍ଷ ମଧ୍ୟରେ, ଲେଜର ସଫା କରିବା ପ୍ରଯୁକ୍ତିବିଦ୍ୟା ଦ୍ରୁତ ଗତିରେ ବିକଶିତ ହୋଇଛି। ଆଜିର ଶିଳ୍ପ ଉତ୍ପାଦନ ଏବଂ ଭୌତିକ ବିଜ୍ଞାନ କ୍ଷେତ୍ରରେ, ଲେଜର ସଫା କରିବା ପ୍ରଯୁକ୍ତିବିଦ୍ୟା ଆହୁରି ଅପରିହାର୍ଯ୍ୟ।

ଲେଜର ସଫା କରିବା କିପରି କାମ କରେ?

ଲେଜର ସଫା କରିବା ପ୍ରଯୁକ୍ତିବିଦ୍ୟା ହେଉଛି ଲେଜର ବିମ୍ ସାହାଯ୍ୟରେ ୱର୍କପିସର ପୃଷ୍ଠକୁ ବିକିରଣ କରି ପୃଷ୍ଠର ମଇଳା, କଳଙ୍କ ଆବରଣ ଇତ୍ୟାଦିକୁ ବାହାର କରି ବା ବାଷ୍ପୀକରଣ କରିବାର ପ୍ରକ୍ରିୟା, ଏବଂ ଉଦ୍ଦେଶ୍ୟ ହାସଲ କରିବା ପାଇଁ ୱର୍କପିସର ପୃଷ୍ଠକୁ ସଫା କରିବାର ପ୍ରକ୍ରିୟା। ଲେଜର ସଫା କରିବାର ଯନ୍ତ୍ରପାତି ଏପର୍ଯ୍ୟନ୍ତ ଏକୀକୃତ ଏବଂ ସ୍ପଷ୍ଟ ହୋଇନାହିଁ। ଲେଜରର ତାପଜ ପ୍ରଭାବ ଏବଂ କମ୍ପନ ପ୍ରଭାବ ଅଧିକ ସ୍ୱୀକୃତ।

ଲେଜର୍ ସଫା କରିବା

◾ ଦ୍ରୁତ ଏବଂ କେନ୍ଦ୍ରିତ ସ୍ପନ୍ଦନ (1/10000 ସେକେଣ୍ଡ) ଅତ୍ୟନ୍ତ ଉଚ୍ଚ ଶକ୍ତି (ଦଶ ଦଶ ମାଇଓ. ଡବ୍ଲୁ) ସହିତ ପ୍ରଭାବିତ କରେ ଏବଂ ପୃଷ୍ଠରେ ଥିବା ଅବଶିଷ୍ଟାଂଶକୁ ବାଷ୍ପୀଭୂତ କରେ।

୨) ଟାୟାର ଛାଞ୍ଚରେ ରହିଥିବା ମଇଳା ଭଳି ଜୈବ ପଦାର୍ଥକୁ ଅପସାରଣ କରିବା ପାଇଁ ଲେଜର ପଲ୍ସ ଆଦର୍ଶ।

୩) କ୍ଷଣସ୍ଥାୟୀ ପ୍ରଭାବ ଧାତୁ ପୃଷ୍ଠକୁ ଗରମ କରିବ ନାହିଁ ଏବଂ ମୂଳ ସାମଗ୍ରୀକୁ କୌଣସି କ୍ଷତି ପହଞ୍ଚାଇବ ନାହିଁ।

ଲେଜର ସଫା କରିବା ଏବଂ ପାରମ୍ପରିକ ସଫା କରିବା ପଦ୍ଧତିର ତୁଳନା

ଯାନ୍ତ୍ରିକ ଘର୍ଷଣ ସଫା କରିବା

ଉଚ୍ଚ ପରିଷ୍କାରତା, କିନ୍ତୁ ସବଷ୍ଟ୍ରେଟ୍ କ୍ଷତି କରିବା ସହଜ

ରାସାୟନିକ କ୍ଷୟ ସଫା କରିବା

କୌଣସି ଚାପ ପ୍ରଭାବ ନାହିଁ, କିନ୍ତୁ ଗମ୍ଭୀର ପ୍ରଦୂଷଣ

ତରଳ କଠିନ ଜେଟ୍ ସଫା କରିବା

ଚାପମୁକ୍ତ ନମନୀୟତା ଅଧିକ, କିନ୍ତୁ ମୂଲ୍ୟ ଅଧିକ ଏବଂ ଅପଚୟ ତରଳ ଚିକିତ୍ସା ଜଟିଳ।

ଉଚ୍ଚ ଫ୍ରିକ୍ୱେନ୍ସି ଅଲ୍ଟ୍ରାସୋନିକ୍ ସଫା କରିବା

ସଫା କରିବାର ପ୍ରଭାବ ଭଲ, କିନ୍ତୁ ସଫା କରିବାର ଆକାର ସୀମିତ, ଏବଂ ସଫା କରିବା ପରେ ୱର୍କପିସ୍ ଶୁଖିବା ଆବଶ୍ୟକ।

▶ ଲେଜର କ୍ଲିନିଂ ମେସିନର ସୁବିଧା

✔ ପରିବେଶଗତ ସୁବିଧା

ଲେଜର ସଫା କରିବା ଏକ "ସବୁଜ" ସଫା କରିବା ପଦ୍ଧତି। ଏଥିରେ କୌଣସି ରାସାୟନିକ ପଦାର୍ଥ ଏବଂ ସଫା କରିବା ତରଳ ପଦାର୍ଥ ବ୍ୟବହାର କରିବାର ଆବଶ୍ୟକତା ନାହିଁ। ସଫା କରାଯାଇଥିବା ଅପବ୍ୟବହାର ସାମଗ୍ରୀ ମୂଳତଃ କଠିନ ପାଉଡର, ଯାହା ଆକାରରେ ଛୋଟ, ସଂରକ୍ଷଣ କରିବାକୁ ସହଜ, ପୁନଃଚକ୍ରଣୀୟ ଏବଂ ଏଥିରେ କୌଣସି ଫଟୋରାସାୟନିକ ପ୍ରତିକ୍ରିୟା ଏବଂ ପ୍ରଦୂଷଣ ନାହିଁ। ଏହା ରାସାୟନିକ ସଫା କରିବା ଦ୍ୱାରା ସୃଷ୍ଟି ହେଉଥିବା ପରିବେଶ ପ୍ରଦୂଷଣ ସମସ୍ୟାକୁ ସହଜରେ ସମାଧାନ କରିପାରିବ। ପ୍ରାୟତଃ ଏକ ଏକ୍ଜଷ୍ଟ ଫ୍ୟାନ୍ ସଫା କରିବା ଦ୍ୱାରା ସୃଷ୍ଟି ହୋଇଥିବା ଅପବ୍ୟବହାର ସମସ୍ୟାର ସମାଧାନ କରିପାରିବ।

✔ ପ୍ରଭାବଶାଳୀତା

ପାରମ୍ପରିକ ସଫା କରିବା ପଦ୍ଧତି ପ୍ରାୟତଃ କଣ୍ଟାକ୍ଟ ସଫା ହୋଇଥାଏ, ଯାହା ସଫା କରାଯାଇଥିବା ବସ୍ତୁର ପୃଷ୍ଠରେ ଯାନ୍ତ୍ରିକ ଶକ୍ତି ଥାଏ, ବସ୍ତୁର ପୃଷ୍ଠକୁ କ୍ଷତି ପହଞ୍ଚାଏ କିମ୍ବା ସଫା କରାଯାଇଥିବା ମାଧ୍ୟମ ସଫା କରାଯାଇଥିବା ବସ୍ତୁର ପୃଷ୍ଠରେ ଲାଗି ରହିଥାଏ, ଯାହାକୁ ଅପସାରଣ କରାଯାଇପାରିବ ନାହିଁ, ଯାହା ଫଳରେ ଦ୍ୱିତୀୟ ପ୍ରଦୂଷଣ ହୁଏ। ଲେଜର ସଫା କରିବା ଅପସାରଣକାରୀ ଏବଂ ବିଷାକ୍ତ ନୁହେଁ। କଣ୍ଟାକ୍ଟ, ଅଣ-ତାପୀୟ ପ୍ରଭାବ ସବଷ୍ଟ୍ରେଟ୍କୁ କ୍ଷତି ପହଞ୍ଚାଇବ ନାହିଁ, ଯାହା ଫଳରେ ଏହି ସମସ୍ୟାଗୁଡ଼ିକ ସହଜରେ ସମାଧାନ ହୋଇପାରିବ।

✔ CNC ନିୟନ୍ତ୍ରଣ ପ୍ରଣାଳୀ

ଲେଜରଟି ଅପ୍ଟିକାଲ୍ ଫାଇବର ମାଧ୍ୟମରେ ପ୍ରସାରିତ ହୋଇପାରିବ, ମାନିପୁଲେଟର୍ ଏବଂ ରୋବୋଟ୍ ସହିତ ସହଯୋଗ କରିପାରିବ, ଦୂରଗାମୀ କାର୍ଯ୍ୟକୁ ସହଜରେ ଅନୁଭବ କରିପାରିବ, ଏବଂ ପାରମ୍ପରିକ ପଦ୍ଧତିରେ ପହଞ୍ଚିବା କଷ୍ଟକର ଅଂଶଗୁଡ଼ିକୁ ସଫା କରିପାରିବ, ଯାହା କିଛି ବିପଦପୂର୍ଣ୍ଣ ସ୍ଥାନରେ କର୍ମଚାରୀଙ୍କ ସୁରକ୍ଷା ସୁନିଶ୍ଚିତ କରିପାରିବ।

✔ ସୁବିଧା

ଲେଜର ସଫା କରିବା ଦ୍ୱାରା ବିଭିନ୍ନ ସାମଗ୍ରୀର ପୃଷ୍ଠରେ ଥିବା ବିଭିନ୍ନ ପ୍ରକାରର ପ୍ରଦୂଷକ ଦୂର କରାଯାଇପାରିବ, ଯାହା ପାରମ୍ପରିକ ସଫା କରିବା ଦ୍ୱାରା ହାସଲ କରାଯାଇପାରିବ ନାହିଁ। ଏହା ବ୍ୟତୀତ, ସାମଗ୍ରୀର ପୃଷ୍ଠରେ ଥିବା ପ୍ରଦୂଷକଗୁଡ଼ିକୁ ସାମଗ୍ରୀର ପୃଷ୍ଠକୁ କ୍ଷତି ନ ପହଞ୍ଚାଇ ଚୟନମୂଳକ ଭାବରେ ସଫା କରାଯାଇପାରିବ।

✔ କମ କାର୍ଯ୍ୟ ଖର୍ଚ୍ଚ

ଯଦିଓ ଲେଜର ସଫା କରିବା ପ୍ରଣାଳୀ କ୍ରୟର ପ୍ରାରମ୍ଭିକ ପର୍ଯ୍ୟାୟରେ ଏକକାଳୀନ ନିବେଶ ଅଧିକ, ସଫା କରିବା ପ୍ରଣାଳୀକୁ କମ୍ ପରିଚାଳନା ଖର୍ଚ୍ଚ ସହିତ ଦୀର୍ଘ ସମୟ ପାଇଁ ସ୍ଥିର ଭାବରେ ବ୍ୟବହାର କରାଯାଇପାରିବ, ଏବଂ ସବୁଠାରୁ ଗୁରୁତ୍ୱପୂର୍ଣ୍ଣ କଥା ହେଉଛି, ଏହା ସହଜରେ ସ୍ୱୟଂଚାଳିତ କାର୍ଯ୍ୟ ହାସଲ କରିପାରିବ।

✔ ଖର୍ଚ୍ଚ ହିସାବ

ଗୋଟିଏ ୟୁନିଟର ସଫା କରିବା ଦକ୍ଷତା 8 ବର୍ଗ ମିଟର, ଏବଂ ପ୍ରତି ଘଣ୍ଟାରେ କାର୍ଯ୍ୟକ୍ଷମ ଖର୍ଚ୍ଚ ପ୍ରାୟ 5 kWh ବିଦ୍ୟୁତ୍। ଆପଣ ଏହାକୁ ବିଚାରକୁ ନେଇ ବିଦ୍ୟୁତ୍ ଖର୍ଚ୍ଚ ଗଣନା କରିପାରିବେ।

ସୁପାରିଶ କରାଯାଇଛି: ଫାଇବର ଲେଜର କ୍ଲିନର

ଆପଣଙ୍କ ଆବଶ୍ୟକତା ଅନୁଯାୟୀ ଗୋଟିଏ ବାଛନ୍ତୁ।

ହ୍ୟାଣ୍ଡହେଲ୍ଡ ଲେଜର ସଫା କରିବା ମେସିନ୍ ପାଇଁ କୌଣସି ଦ୍ୱନ୍ଦ୍ୱ ଏବଂ ପ୍ରଶ୍ନ ଅଛି କି?

ପୋଷ୍ଟ ସମୟ: ଫେବୃଆରୀ-୧୪-୨୦୨୩