Laserhitsauksen päätavoitteena on parantaa ohutseinäisten materiaalien ja tarkkuusosien hitsaustehokkuutta ja laatua. Tänään emme puhu laserhitsauksen eduista, vaan keskitymme siihen, miten suojakaasuja käytetään oikein laserhitsauksessa.

Miksi laserhitsauksessa käytetään suojakaasua?

Laserhitsauksessa suojakaasu vaikuttaa hitsin muodostumiseen, laatuun, syvyyteen ja leveyteen. Useimmissa tapauksissa suojakaasun puhaltamisella on positiivinen vaikutus hitsiin, mutta sillä voi olla myös haitallisia vaikutuksia.

Kun puhallat suojakaasua oikein, se auttaa sinua:

✦Suojaa hitsaussulan tehokkaasti hapettumisen vähentämiseksi tai jopa välttämiseksi

✦Vähentää tehokkaasti hitsausprosessissa syntyvää roisketta

✦Vähentää tehokkaasti hitsaushuokosia

✦Auta hitsaussulan tasaista leviämistä jähmettymisen aikana, jotta hitsaussauman reuna on puhdas ja sileä

✦Metallihöyrypilven tai plasmapilven laseriin kohdistuva suojavaikutus vähenee tehokkaasti ja laserin tehokas käyttöaste kasvaa.

Niin kauan kuinsuojakaasun tyyppi, kaasun virtausnopeus ja puhallustilan valintaovat oikein, saat ihanteellisen hitsaustuloksen. Suojakaasun väärä käyttö voi kuitenkin myös vaikuttaa hitsaukseen haitallisesti. Väärän tyyppisen suojakaasun käyttö voi johtaa hitsin narahdukseen tai heikentää hitsauksen mekaanisia ominaisuuksia. Liian korkea tai liian alhainen kaasun virtausnopeus voi johtaa vakavampaan hitsauksen hapettumiseen ja vakaviin ulkoisiin häiriöihin hitsaussulan metallimateriaalissa, mikä johtaa hitsin romahtamiseen tai epätasaiseen muovautumiseen.

Suojakaasun tyypit

Laserhitsauksessa yleisesti käytettyjä suojakaasuja ovat pääasiassa N2, Ar ja He. Niiden fysikaaliset ja kemialliset ominaisuudet vaihtelevat, joten myös niiden vaikutukset hitsauksiin vaihtelevat.

Typpi (N2)

N2:n ionisaatioenergia on kohtalainen, korkeampi kuin Ar:n ja matalampi kuin He:n. Lasersäteilyn vaikutuksesta N2:n ionisaatioaste pysyy tasaisena, mikä voi vähentää plasmapilven muodostumista ja lisätä laserin tehokasta käyttöastetta. Typpi voi reagoida alumiiniseoksen ja hiiliteräksen kanssa tietyssä lämpötilassa ja muodostaa nitridejä, jotka parantavat hitsauksen haurautta ja vähentävät sitkeyttä, ja niillä on suuri negatiivinen vaikutus hitsausliitosten mekaanisiin ominaisuuksiin. Siksi typen käyttöä alumiiniseoksen ja hiiliteräksen hitsauksessa ei suositella.

Typen ja ruostumattoman teräksen välinen kemiallinen reaktio, jonka tuottaa typpi, voi kuitenkin parantaa hitsausliitoksen lujuutta, mikä on hyödyllistä hitsausliitoksen mekaanisten ominaisuuksien parantamiseksi, joten typpeä voidaan käyttää suojakaasuna ruostumattoman teräksen hitsauksessa.

Argon (Ar)

Argonin ionisaatioenergia on suhteellisen alhainen, ja sen ionisaatioaste kasvaa laserin vaikutuksesta. Tällöin argon suojakaasuna ei pysty tehokkaasti hallitsemaan plasmapilvien muodostumista, mikä heikentää laserhitsauksen tehokasta käyttöastetta. Herää kysymys: onko argon huono ehdokas hitsaukseen suojakaasuna? Vastaus on ei. Koska argon on inertti kaasu, se reagoi vaikeasti useimpien metallien kanssa, ja Argonin käyttö on halpaa. Lisäksi Argonin tiheys on suuri, se imeytyy hitsaussulan pintaan ja suojaa hitsaussulkaa paremmin, joten argonia voidaan käyttää perinteisenä suojakaasuna.

Helium (He)

Toisin kuin argonilla, heliumilla on suhteellisen korkea ionisaatioenergia, joka voi helposti hallita plasmapilvien muodostumista. Samaan aikaan helium ei reagoi minkään metallin kanssa. Se on todella hyvä valinta laserhitsaukseen. Ainoa ongelma on, että helium on suhteellisen kallista. Massatuotantoisia metallituotteita toimittaville valmistajille helium lisää valtavasti tuotantokustannuksia. Siksi heliumia käytetään yleensä tieteellisessä tutkimuksessa tai erittäin korkean lisäarvon tuotteissa.

Miten suojakaasu puhalletaan?

Ensinnäkin on syytä tehdä selväksi, että hitsin niin kutsuttu "hapettuminen" on vain yleisnimitys, joka teoriassa viittaa hitsin ja ilman haitallisten komponenttien väliseen kemialliseen reaktioon, joka johtaa hitsin heikkenemiseen. Yleensä hitsausmetalli reagoi ilman hapen, typen ja vedyn kanssa tietyssä lämpötilassa.

Hitsauksen "hapettumisen" estämiseksi on vähennettävä tai vältettävä tällaisten haitallisten komponenttien ja korkeassa lämpötilassa olevan hitsausmetallin välistä kosketusta. Tämä ei koske ainoastaan sulaa metallia, vaan koko hitsausmetallin sulamisesta siihen asti, kunnes sula metalli on jähmettynyt ja sen lämpötila laskee tiettyyn lämpötilaan.

Kaksi päätapaa suojakaasun puhaltamiseen

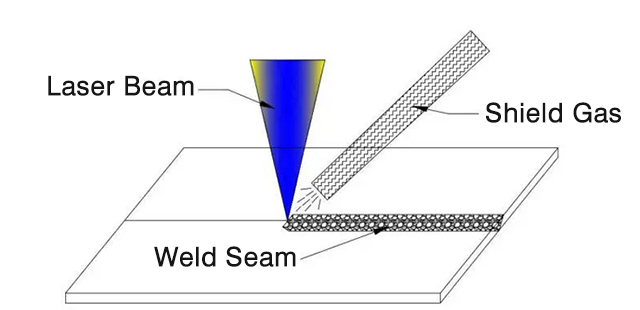

▶Yksi puhaltaa suojakaasua sivuakselille, kuten kuvassa 1 on esitetty.

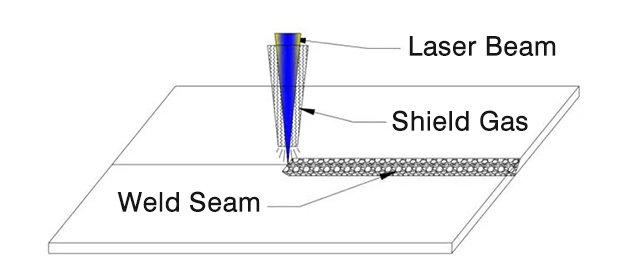

▶Toinen on koaksiaalinen puhallusmenetelmä, kuten kuvassa 2 on esitetty.

Kuva 1.

Kuva 2.

Kahden puhallusmenetelmän valinta on monien näkökohtien kokonaisvaltainen harkinta. Yleisesti ottaen on suositeltavaa käyttää sivupuhallusmenetelmää suojakaasun puhaltamiseen.

Joitakin esimerkkejä laserhitsauksesta

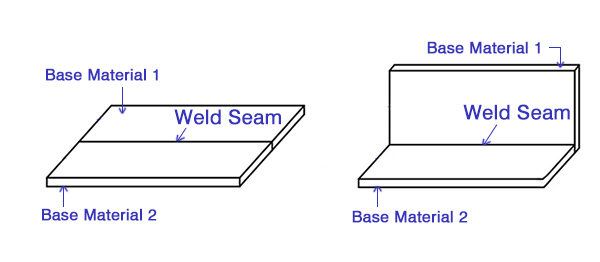

1. Suora hitsaus palko-/linjahitsaus

Kuten kuvassa 3 on esitetty, tuotteen hitsausmuoto on lineaarinen ja liitos voi olla puskuliitos, limiliitos, negatiivinen kulmaliitos tai limittäinen hitsausliitos. Tämän tyyppiselle tuotteelle on parempi käyttää sivuttain puhaltavaa suojakaasua, kuten kuvassa 1 on esitetty.

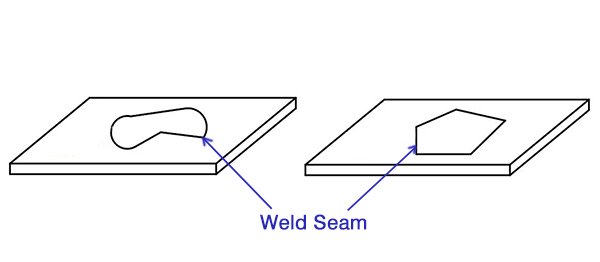

2. Suljetun kuvion tai alueen hitsaus

Kuten kuvassa 4 on esitetty, tuotteen hitsausmuoto on suljettu kuvio, kuten tasomainen kehä, tasomainen monipuolinen muoto, tasomainen monisegmenttinen lineaarinen muoto jne. Liitoksen muoto voi olla puskuliitos, limiliitos, limittäinen hitsaus jne. Tämän tyyppiselle tuotteelle on parempi käyttää koaksiaalista suojakaasumenetelmää, kuten kuvassa 2 on esitetty.

Suojakaasun valinta vaikuttaa suoraan hitsauksen laatuun, tehokkuuteen ja tuotantokustannuksiin, mutta hitsausmateriaalien monimuotoisuuden vuoksi varsinaisessa hitsausprosessissa hitsauskaasun valinta on monimutkaisempaa ja vaatii kattavaa harkintaa hitsausmateriaalin, hitsausmenetelmän, hitsausasennon sekä hitsausvaikutuksen vaatimusten osalta. Hitsauskokeiden avulla voit valita sopivamman hitsauskaasun parempien tulosten saavuttamiseksi.

Kiinnostaako laserhitsaus ja halukas oppimaan suojakaasun valinnan

Aiheeseen liittyviä linkkejä:

Julkaisun aika: 10.10.2022