レーザー溶接は、主に薄肉材料や精密部品の溶接効率と品質の向上を目的としています。今日はレーザー溶接の利点については説明しませんが、レーザー溶接にシールドガスを適切に使用する方法に焦点を当てます。

レーザー溶接にシールドガスを使用する理由は何ですか?

レーザー溶接では、シールドガスは溶接の形成、溶接の品質、溶接の深さ、溶接の幅に影響を与えます。ほとんどの場合、アシストガスの吹き付けは溶接にプラスの効果をもたらしますが、悪影響をもたらす場合もあります。

シールドガスを正しく吹き込むと、次のような効果があります。

✦溶接池を効果的に保護し、酸化を軽減または回避します。

✦溶接プロセスで発生するスプラッシュを効果的に低減します。

✦溶接気孔を効果的に減少させます

✦凝固時に溶接池が均一に広がるのを助け、溶接シームがきれいで滑らかなエッジになるようにします。

✦金属蒸気プルームまたはプラズマ雲によるレーザーへの遮蔽効果が効果的に低減され、レーザーの有効利用率が向上します。

限り、シールドガスの種類、ガス流量、ブローモードの選択正しい場合、理想的な溶接効果が得られます。ただし、保護ガスを誤って使用すると、溶接に悪影響を及ぼす可能性があります。間違った種類のシールド ガスを使用すると、溶接部にきしみが発生したり、溶接の機械的特性が低下したりする可能性があります。ガス流量が高すぎたり低すぎたりすると、より深刻な溶接酸化や溶接池内の金属材料の深刻な外部干渉が発生し、溶接の崩壊や不均一な成形が発生する可能性があります。

シールドガスの種類

レーザー溶接で一般的に使用される保護ガスは、主に N2、Ar、He です。物理的および化学的特性が異なるため、溶接部への影響も異なります。

窒素(N2)

N2 のイオン化エネルギーは中程度で、Ar よりも高く、He よりも低くなります。レーザーの照射下では、N2 のイオン化度は均一なキールに維持されるため、プラズマ雲の形成がより効果的に減少し、レーザーの有効利用率が向上します。窒素は、特定の温度でアルミニウム合金や炭素鋼と反応して窒化物を生成する可能性があり、これにより溶接の脆性が改善され、靭性が低下し、溶接継手の機械的特性に大きな悪影響を及ぼします。したがって、アルミニウム合金と炭素鋼を溶接する際に窒素を使用することはお勧めできません。

ただし、窒素によって生成される窒素とステンレス鋼の間の化学反応は溶接継手の強度を向上させることができ、これは溶接部の機械的特性の向上に有益であるため、ステンレス鋼の溶接ではシールドガスとして窒素を使用できます。

アルゴン (Ar)

アルゴンのイオン化エネルギーは比較的低く、レーザーの作用によりそのイオン化度はより高くなります。その場合、シールドガスとしてのアルゴンはプラズマ雲の形成を効果的に制御できず、レーザー溶接の有効利用率が低下します。アルゴンはシールドガスとして溶接に使用するのに適さないのですか?という疑問が生じます。答えは「いいえ」です。アルゴンは不活性ガスであるため、大部分の金属と反応するのが難しく、使用コストも安価です。さらに、Ar の密度が高く、溶接溶融池の表面に沈み込みやすく、溶接池をよりよく保護できるため、アルゴンは従来の保護ガスとして使用できます。

ヘリウム(He)

アルゴンとは異なり、ヘリウムは比較的高いイオン化エネルギーを持っており、プラズマ雲の形成を容易に制御できます。同時に、ヘリウムはいかなる金属とも反応しません。レーザー溶接にはまさに最適です。唯一の問題は、ヘリウムが比較的高価であることです。大量生産の金属製品を提供する製造業者にとって、ヘリウムは製造コストに莫大な金額を追加することになります。したがって、ヘリウムは一般に科学研究や非常に付加価値の高い製品に使用されます。

シールドガスを吹き込む方法は?

まず第一に、溶接部のいわゆる「酸化」は一般名にすぎず、理論的には溶接部と空気中の有害成分との間の化学反応を指し、溶接部の劣化を引き起こすことを明確にする必要があります。 。一般に、溶接金属は、一定の温度で空気中の酸素、窒素、水素と反応します。

溶接部の「酸化」を防ぐには、溶融池金属中だけでなく、溶接金属が溶けてから溶融するまでの全期間において、このような有害成分と溶接金属との接触を減らすか避ける必要があります。溶融池金属が凝固し、その温度が一定の温度まで冷却されます。

シールドガスを吹き込む主な 2 つの方法

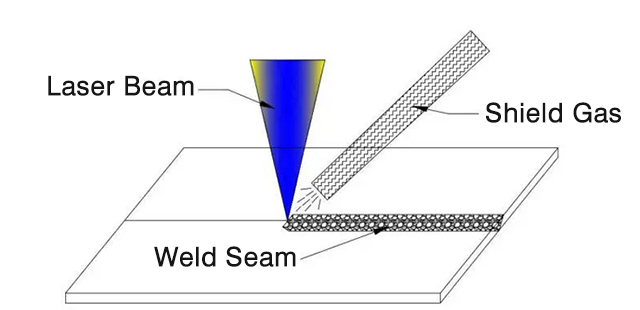

▶1 つは、図 1 に示すように、横軸にシールド ガスを吹き付ける方法です。

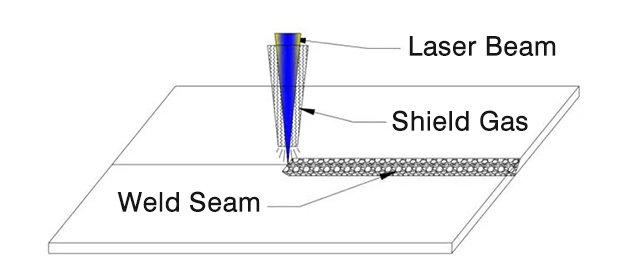

▶もう 1 つは、図 2 に示すような同軸吹き付け方式です。

図1。

図2。

2 つのブロー方法の具体的な選択は、多くの側面を総合的に考慮して行われます。一般的には保護ガスを横吹きする方法を採用することをお勧めします。

レーザー溶接の例

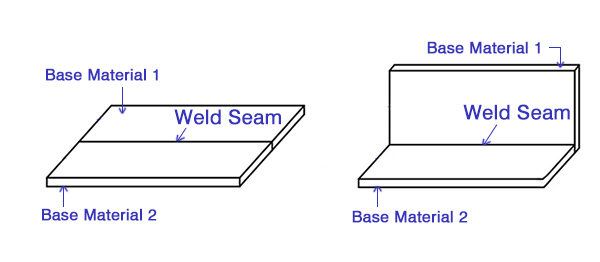

1. ストレートビード/ライン溶接

図3に示すように、製品の溶接形状は直線状であり、継手形状としては突合せ継手、重ね継手、ネガティブコーナー継手、重ね溶接継手などが可能です。この種の製品には、図1に示すような横軸吹き込み保護ガスを採用するのがよいでしょう。

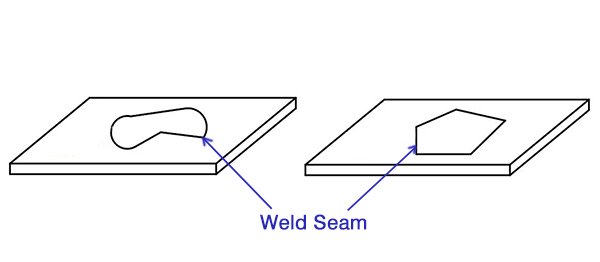

2. 図形または面溶接を閉じる

製品の溶接形状は、図4に示すように、平面円周、平面多角形状、平面多分割直線形状などの閉パターンとなっております。 接合形式は突合せ継手、重ね継手、重ね溶接等が可能です。この種の製品には、図2に示すような同軸保護ガス方式を採用するのが良いでしょう。

保護ガスの選択は溶接の品質、効率、生産コストに直接影響しますが、溶接材料が多様であるため、実際の溶接プロセスでは溶接ガスの選択はより複雑であり、溶接材料、溶接を総合的に考慮する必要があります。溶接方法、溶接位置、溶接効果の要件。溶接テストを通じて、より適切な溶接ガスを選択して、より良い結果を得ることができます。

投稿日時: 2022 年 10 月 10 日