ලේසර් වෑල්ඩින් ප්රධාන වශයෙන් ඉලක්ක කර ඇත්තේ තුනී බිත්ති ද්රව්ය සහ නිරවද්ය කොටස්වල වෙල්ඩින් කාර්යක්ෂමතාව සහ ගුණාත්මකභාවය වැඩිදියුණු කිරීමයි.අද අපි කතා කරන්න යන්නේ ලේසර් වෑල්ඩින්ගේ වාසි ගැන නොව ලේසර් වෑල්ඩින් සඳහා ආරක්ෂිත වායූන් නිසි ලෙස භාවිතා කරන්නේ කෙසේද යන්න පිළිබඳව අවධානය යොමු කිරීමයි.

ලේසර් වෑල්ඩින් සඳහා පලිහ වායුව භාවිතා කරන්නේ ඇයි?

ලේසර් වෑල්ඩින්හිදී, පලිහ වායුව වෑල්ඩ සෑදීම, වෑල්ඩයේ ගුණාත්මකභාවය, වෑල්ඩින් ගැඹුර සහ වෑල්ඩින් පළල කෙරෙහි බලපානු ඇත.බොහෝ අවස්ථාවන්හීදී, ආධාරක වායුව පිඹීම වෑල්ඩයට ධනාත්මක බලපෑමක් ඇති කරයි, නමුත් එය අහිතකර බලපෑම් ද ගෙන එනු ඇත.

ඔබ පලිහ වායුව නිවැරදිව පිඹින විට, එය ඔබට උපකාරී වනු ඇත:

✦ඔක්සිකරණය අඩු කිරීමට හෝ වළක්වා ගැනීමට වෑල්ඩින් තටාකය ඵලදායි ලෙස ආරක්ෂා කරන්න

✦වෙල්ඩින් ක්රියාවලියේදී නිපදවන ලද ස්ප්ලෑෂ් ඵලදායී ලෙස අඩු කරන්න

✦වෑල්ඩින් සිදුරු ඵලදායී ලෙස අඩු කරන්න

✦වෑල්ඩින් තටාකය ඝණ කිරීමේදී ඒකාකාරව පැතිරීමට සහය වන්න, එවිට වෑල්ඩින් මැහුම් පිරිසිදු හා සිනිඳු දාරයක් සහිත වේ

✦ලේසර් මත ලෝහ වාෂ්ප ප්ලූම් හෝ ප්ලාස්මා වලාකුළු වල ආවරණ බලපෑම ඵලදායී ලෙස අඩු වන අතර ලේසර් ඵලදායී උපයෝගිතා අනුපාතය වැඩි වේ.

තාක් කල්පලිහ වායු වර්ගය, ගෑස් ප්රවාහ අනුපාතය, සහ පිඹින මාදිලිය තෝරා ගැනීමනිවැරදියි, ඔබට වෙල්ඩින් කිරීමේ පරිපූර්ණ බලපෑම ලබා ගත හැකිය.කෙසේ වෙතත්, ආරක්ෂිත වායුව වැරදි ලෙස භාවිතා කිරීම වෑල්ඩින්ට අහිතකර ලෙස බලපෑ හැකිය.වැරදි ආකාරයේ පලිහ වායුව භාවිතා කිරීම වෑල්ඩයේ creaks හෝ වෑල්ඩින්ගේ යාන්ත්රික ගුණාංග අඩු කිරීමට හේතු විය හැක.ඉතා ඉහළ හෝ අඩු වායු ප්රවාහ අනුපාතයක්, වෑල්ඩින් තටාකය තුළ ඇති ලෝහ ද්රව්යවල වඩාත් බරපතල වෑල්ඩ ඔක්සිකරණයට සහ බරපතල බාහිර මැදිහත්වීම්වලට තුඩු දිය හැකි අතර, එහි ප්රතිඵලයක් ලෙස වෑල්ඩින් කඩා වැටීම හෝ අසමාන සෑදීම සිදු වේ.

පලිහ වායු වර්ග

ලේසර් වෑල්ඩින් වල බහුලව භාවිතා වන ආරක්ෂිත වායු ප්රධාන වශයෙන් N2, Ar සහ He වේ.ඒවායේ භෞතික හා රසායනික ගුණාංග වෙනස් වේ, එබැවින් වෑල්ඩින් මත ඒවායේ බලපෑම ද වෙනස් වේ.

නයිට්රජන් (N2)

N2 හි අයනීකරණ ශක්තිය මධ්යස්ථ, Ar වලට වඩා ඉහළ සහ He ට වඩා අඩුය.ලේසර් කිරණ යටතේ, N2 හි අයනීකරණ උපාධිය ඒකාකාර කීල් මත රැඳේ, එය ප්ලාස්මා වලාකුළක් සෑදීම වඩා හොඳින් අඩු කළ හැකි අතර ලේසර් ඵලදායී උපයෝගිතා අනුපාතය වැඩි කරයි.නයිට්රජන් යම් උෂ්ණත්වයකදී ඇලුමිනියම් මිශ්ර ලෝහ හා කාබන් වානේ සමඟ ප්රතික්රියා කර නයිට්රයිඩ නිපදවන අතර එමඟින් වෑල්ඩින් බිඳෙනසුලු බව වැඩි දියුණු කර තද බව අඩු කරන අතර වෑල්ඩින් සන්ධිවල යාන්ත්රික ගුණ කෙරෙහි විශාල අහිතකර බලපෑමක් ඇති කරයි.එබැවින්, ඇලුමිනියම් මිශ්ර ලෝහ සහ කාබන් වානේ වෑල්ඩින් විට නයිට්රජන් භාවිතා කිරීම නිර්දේශ නොකරයි.

කෙසේ වෙතත්, නයිට්රජන් මගින් ජනනය වන නයිට්රජන් සහ මල නොබැඳෙන වානේ අතර රසායනික ප්රතික්රියාව මගින් වෑල්ඩින් සන්ධියේ ශක්තිය වැඩි දියුණු කළ හැකි අතර එය වෑල්ඩයේ යාන්ත්රික ගුණ වැඩි දියුණු කිරීමට ප්රයෝජනවත් වනු ඇත, එබැවින් මල නොබැඳෙන වානේ වෑල්ඩින් සඳහා නයිට්රජන් ආරක්ෂිත වායුවක් ලෙස භාවිතා කළ හැකිය.

ආගන් (Ar)

ආගන් හි අයනීකරණ ශක්තිය සාපේක්ෂව අඩු වන අතර, ලේසර් ක්රියාව යටතේ එහි අයනීකරණ මට්ටම ඉහළ යයි.එවිට, ආගන්, ආරක්ෂිත වායුවක් ලෙස, ප්ලාස්මා වලාකුළු සෑදීම ඵලදායී ලෙස පාලනය කළ නොහැකි අතර, ලේසර් වෑල්ඩින්ගේ ඵලදායී උපයෝගිතා අනුපාතය අඩු කරනු ඇත.ප්රශ්නය පැනනගින්නේ: ආගන් යනු ආවරණ වායුවක් ලෙස වෙල්ඩින් භාවිතය සඳහා නරක අපේක්ෂකයෙක්ද?පිළිතුර නම් නැත. නිෂ්ක්රිය වායුවක් වීම නිසා ආගන් ලෝහ බහුතරයක් සමඟ ප්රතික්රියා කිරීමට අපහසු වන අතර Ar භාවිතා කිරීම ලාභදායී වේ.මීට අමතරව, Ar හි ඝනත්වය විශාල වන අතර, එය වෑල්ඩින් උණු කළ තටාකයේ මතුපිටට ගිලී යාමට හිතකර වනු ඇති අතර, වෑල්ඩින් තටාකය වඩා හොඳින් ආරක්ෂා කර ගත හැකිය, එබැවින් ආගන් සාම්ප්රදායික ආරක්ෂිත වායුව ලෙස භාවිතා කළ හැකිය.

හීලියම් (ඔහු)

ආගන් මෙන් නොව, හීලියම් සතුව සාපේක්ෂව ඉහළ අයනීකරණ ශක්තියක් ඇති අතර එමඟින් ප්ලාස්මා වලාකුළු සෑදීම පහසුවෙන් පාලනය කළ හැකිය.ඒ අතරම, හීලියම් කිසිදු ලෝහයක් සමඟ ප්රතික්රියා නොකරයි.එය ඇත්තෙන්ම ලේසර් වෑල්ඩින් සඳහා හොඳ තේරීමක්.එකම ගැටළුව වන්නේ හීලියම් සාපේක්ෂව මිල අධික වීමයි.මහා පරිමාණ ලෝහ නිෂ්පාදන සපයන නිෂ්පාදකයින් සඳහා, හීලියම් නිෂ්පාදන පිරිවැයට විශාල මුදලක් එකතු කරනු ඇත.මේ අනුව හීලියම් සාමාන්යයෙන් විද්යාත්මක පර්යේෂණවල හෝ ඉතා ඉහළ එකතු කළ අගයක් ඇති නිෂ්පාදනවල භාවිතා වේ.

පලිහ වායුව පුපුරවා හරින්නේ කෙසේද?

පළමුවෙන්ම, වෑල්ඩයේ ඊනියා "ඔක්සිකරණය" පොදු නමක් පමණක් බව පැහැදිලි විය යුතුය, එය න්යායාත්මකව වෑල්ඩය සහ වාතයේ ඇති හානිකර සංරචක අතර රසායනික ප්රතික්රියාවට යොමු වන අතර එය වෑල්ඩයේ පිරිහීමට හේතු වේ. .සාමාන්යයෙන්, වෑල්ඩින් ලෝහය යම් උෂ්ණත්වයකදී වාතයේ ඔක්සිජන්, නයිට්රජන් සහ හයිඩ්රජන් සමඟ ප්රතික්රියා කරයි.

වෑල්ඩය "ඔක්සිකරණය" වීම වැළැක්වීම සඳහා එවැනි හානිකර සංරචක සහ අධික උෂ්ණත්වය යටතේ වෑල්ඩින් ලෝහ අතර සම්බන්ධතා අඩු කිරීම හෝ වළක්වා ගැනීම අවශ්ය වේ, එය උණු කළ තටාක ලෝහයේ පමණක් නොව, වෑල්ඩින් ලෝහය දියවන මොහොතේ සිට මුළු කාලයම වේ. උණු කළ තටාක ලෝහය ඝන වී එහි උෂ්ණත්වය යම් උෂ්ණත්වයකට සිසිල් වේ.

පලිහ වායුව පිඹීමේ ප්රධාන ක්රම දෙකක්

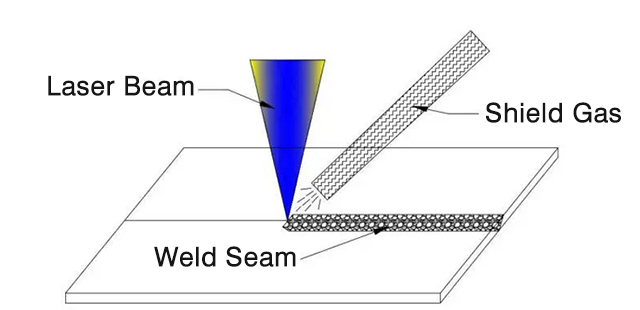

▶එකක් රූප සටහන 1 හි පෙන්වා ඇති පරිදි පැති අක්ෂය මත පලිහ වායුව පිඹීමයි.

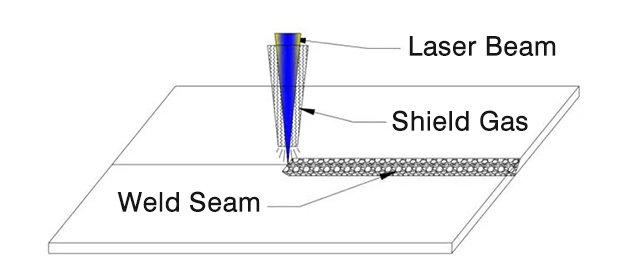

▶අනෙක රූප සටහන 2 හි පෙන්වා ඇති පරිදි කොක්සියල් පිඹීමේ ක්රමයකි.

රූපය 1.

රූපය 2.

පිඹින ක්රම දෙකෙහි නිශ්චිත තේරීම බොහෝ පැති පිළිබඳ පුළුල් සලකා බැලීමකි.පොදුවේ ගත් කල, පැති පිඹින ආරක්ෂිත වායුවේ මාර්ගය අනුගමනය කිරීම රෙකමදාරු කරනු ලැබේ.

ලේසර් වෑල්ඩින් සඳහා උදාහරණ කිහිපයක්

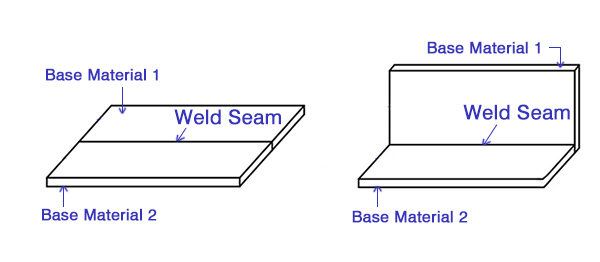

1. සෘජු පබළු / රේඛා වෑල්ඩින්

රූප සටහන 3 හි පෙන්වා ඇති පරිදි, නිෂ්පාදනයේ වෑල්ඩින් හැඩය රේඛීය වන අතර, සන්ධි ආකෘතිය බට් සන්ධිය, උකුල සන්ධිය, සෘණ කෙළවරේ සන්ධිය හෝ අතිච්ඡාදනය වූ වෙල්ඩින් සන්ධිය විය හැකිය.මෙම වර්ගයේ නිෂ්පාදන සඳහා, රූප සටහන 1 හි පෙන්වා ඇති පරිදි පැති අක්ෂය පිඹින ආරක්ෂිත වායුව භාවිතා කිරීම වඩා හොඳය.

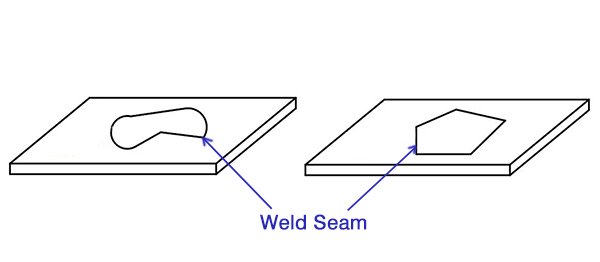

2. සමීප රූපයක් හෝ ප්රදේශයේ වෙල්ඩින්

රූප සටහන 4 හි පෙන්වා ඇති පරිදි, නිෂ්පාදනයේ වෑල්ඩින් හැඩය තලයේ වට ප්රමාණය, තල බහුපාර්ශ්වික හැඩය, තල බහු-කොටස් රේඛීය හැඩය වැනි සංවෘත රටාවකි. සන්ධි ආකෘතිය බට් සන්ධිය, ලැප් සන්ධිය, අතිච්ඡාදනය වන වෙල්ඩින් යනාදිය විය හැකිය. මෙම වර්ගයේ නිෂ්පාදන සඳහා රූප සටහන 2 හි පෙන්වා ඇති පරිදි කොක්සියල් ආරක්ෂිත වායු ක්රමය අනුගමනය කිරීම වඩා හොඳය.

ආරක්ෂිත වායුව තෝරා ගැනීම වෙල්ඩින් ගුණාත්මකභාවය, කාර්යක්ෂමතාව සහ නිෂ්පාදන පිරිවැයට සෘජුවම බලපායි, නමුත් වෙල්ඩින් ද්රව්යවල විවිධත්වය නිසා සැබෑ වෙල්ඩින් ක්රියාවලියේදී වෙල්ඩින් වායුව තෝරා ගැනීම වඩාත් සංකීර්ණ වන අතර වෙල්ඩින් ද්රව්ය, වෙල්ඩින් පිළිබඳ සවිස්තරාත්මක සැලකිල්ලක් අවශ්ය වේ. ක්රමය, වෙල්ඩින් පිහිටීම, මෙන්ම වෙල්ඩින් ආචරනයේ අවශ්යතා.වෙල්ඩින් පරීක්ෂණ හරහා, ඔබට වඩා හොඳ ප්රතිඵල ලබා ගැනීම සඳහා වඩාත් සුදුසු වෙල්ඩින් වායුව තෝරා ගත හැකිය.

ලේසර් වෙල්ඩින් ගැන උනන්දුවක් දක්වන අතර පලිහ වායුව තෝරා ගන්නේ කෙසේදැයි ඉගෙන ගැනීමට කැමැත්තෙන් සිටී

සබැඳි වෙබ් අඩවි:

පසු කාලය: ඔක්තෝබර්-10-2022