Lasersveising har hovedsakelig som mål å forbedre sveiseeffektiviteten og kvaliteten på tynnveggede materialer og presisjonsdeler. I dag skal vi ikke snakke om fordelene med lasersveising, men heller fokusere på hvordan man bruker beskyttelsesgasser riktig for lasersveising.

Hvorfor bruke skjermgass til lasersveising?

Ved lasersveising vil skjermgass påvirke sveiseformingen, sveisekvaliteten, sveisedybden og sveisebredden. I de fleste tilfeller vil det å blåse den assisterte gassen ha en positiv effekt på sveisen, men det kan også ha negative effekter.

Når du blåser dekkgass riktig, vil det hjelpe deg med å:

✦Beskytt sveisebadet effektivt for å redusere eller til og med unngå oksidasjon

✦Reduserer effektivt sprut som produseres i sveiseprosessen

✦Reduser sveiseporer effektivt

✦Bidra til at smeltebadet spres jevnt når det størkner, slik at sveisesømmen får en ren og glatt kant.

✦Den skjermende effekten av metalldampsøylen eller plasmaskyen på laseren reduseres effektivt, og laserens effektive utnyttelsesgrad økes.

Så lenge somvalg av skjermgasstype, gassstrømningshastighet og blåsemodusHvis de er riktige, kan du få den ideelle sveiseeffekten. Feil bruk av beskyttelsesgass kan imidlertid også påvirke sveisingen negativt. Bruk av feil type beskyttelsesgass kan føre til knirkelyder i sveisen eller redusere sveisens mekaniske egenskaper. For høy eller for lav gassstrømningshastighet kan føre til mer alvorlig sveiseoksidasjon og alvorlig ekstern interferens av metallmaterialet inne i smeltebadet, noe som resulterer i sveisekollaps eller ujevn forming.

Typer skjermgass

De vanligste beskyttelsesgassene i lasersveising er hovedsakelig N2, Ar og He. Deres fysiske og kjemiske egenskaper er forskjellige, så effektene deres på sveisene er også forskjellige.

Nitrogen (N2)

Ioniseringsenergien til N2 er moderat, høyere enn Ar og lavere enn He. Under laserstråling holder ioniseringsgraden til N2 seg jevnt, noe som bedre kan redusere dannelsen av en plasmasky og øke laserens effektive utnyttelsesgrad. Nitrogen kan reagere med aluminiumslegering og karbonstål ved en viss temperatur for å produsere nitrider, noe som vil forbedre sveisens sprøhet og redusere seighet, og ha en stor negativ innvirkning på de mekaniske egenskapene til sveiseskjøtene. Derfor anbefales det ikke å bruke nitrogen ved sveising av aluminiumslegering og karbonstål.

Den kjemiske reaksjonen mellom nitrogen og rustfritt stål som genereres av nitrogen kan imidlertid forbedre styrken til sveiseskjøten, noe som vil være gunstig for å forbedre sveisens mekaniske egenskaper, slik at sveising av rustfritt stål kan bruke nitrogen som beskyttelsesgass.

Argon (Ar)

Argons ioniseringsenergi er relativt lav, og ioniseringsgraden vil bli høyere under påvirkning av en laser. Da kan ikke argon, som beskyttelsesgass, effektivt kontrollere dannelsen av plasmaskyer, noe som vil redusere den effektive utnyttelsesgraden av lasersveising. Spørsmålet oppstår: er argon en dårlig kandidat for sveising som beskyttelsesgass? Svaret er nei. Siden argon er en inert gass, reagerer den vanskelig med de fleste metaller, og argon er billig å bruke. I tillegg er argons tetthet stor, noe som bidrar til å synke ned til overflaten av smeltebadet og kan bedre beskytte smeltebadet, slik at argon kan brukes som konvensjonell beskyttelsesgass.

Helium (He)

I motsetning til argon har helium relativt høy ioniseringsenergi som lett kan kontrollere dannelsen av plasmaskyer. Samtidig reagerer ikke helium med noen metaller. Det er virkelig et godt valg for lasersveising. Det eneste problemet er at helium er relativt dyrt. For produsenter som tilbyr masseproduserte metallprodukter, vil helium øke produksjonskostnadene enormt. Derfor brukes helium vanligvis i vitenskapelig forskning eller produkter med svært høy merverdi.

Hvordan blåse ut skjermgassen?

Først og fremst bør det være klart at den såkalte «oksidasjonen» av sveisen bare er et vanlig navn, som teoretisk sett refererer til den kjemiske reaksjonen mellom sveisen og de skadelige komponentene i luften, noe som fører til forringelse av sveisen. Vanligvis reagerer sveisemetallet med oksygen, nitrogen og hydrogen i luften ved en viss temperatur.

For å forhindre at sveisen "oksideres" kreves det at man reduserer eller unngår kontakt mellom slike skadelige komponenter og sveisemetallet under høy temperatur, som ikke bare er i det smeltede metallet, men i hele perioden fra sveisemetallet smelter til det smeltede metallet har størknet og temperaturen kjøles ned til en viss temperatur.

To hovedmåter å blåse skjermgass på

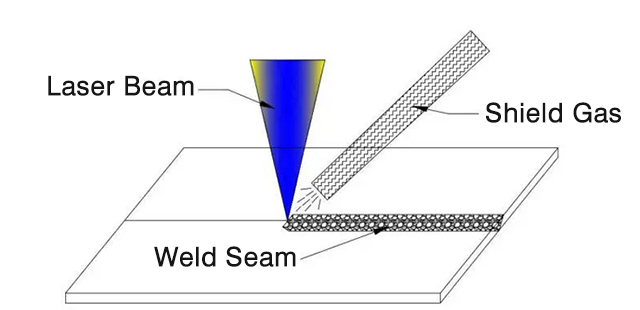

▶Den ene blåser skjermgass på sideaksen, som vist i figur 1.

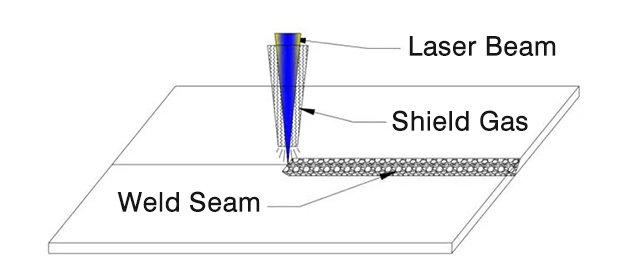

▶Den andre er en koaksial blåsemetode, som vist i figur 2.

Figur 1.

Figur 2.

Det spesifikke valget av de to blåsemetodene er en omfattende vurdering av mange aspekter. Generelt anbefales det å bruke sideveis blåsende beskyttelsesgass.

Noen eksempler på lasersveising

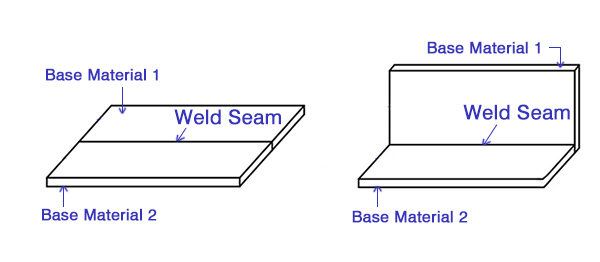

1. Rettstrengs-/linjesveising

Som vist i figur 3 er produktets sveiseform lineær, og skjøtformen kan være en støtskjøt, en overlappskjøt, en negativ hjørneskjøt eller en overlappende sveiseskjøt. For denne typen produkt er det bedre å bruke sideakseblåsende beskyttelsesgass som vist i figur 1.

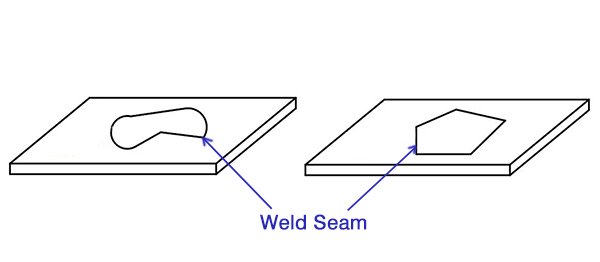

2. Lukk figur- eller områdesveising

Som vist i figur 4, er produktets sveiseform et lukket mønster, for eksempel plan omkrets, plan multilateral form, plan flersegmentert lineær form, osv. Skjøteformen kan være buttfuge, overlappsveising, overlappende sveising, osv. Det er bedre å bruke koaksial beskyttelsesgasmetoden som vist i figur 2 for denne typen produkt.

Valg av beskyttelsesgass påvirker direkte sveisekvaliteten, effektiviteten og produksjonskostnadene, men på grunn av mangfoldet av sveisematerialer er valget av sveisegass mer komplekst i selve sveiseprosessen og krever omfattende vurdering av sveisemateriale, sveisemetode, sveiseposisjon, samt kravene til sveiseeffekten. Gjennom sveisetester kan du velge den mest passende sveisegassen for å oppnå bedre resultater.

Interessert i lasersveising og villig til å lære hvordan man velger skjermgass

Relaterte lenker:

Publisert: 10. oktober 2022