Lazer kaynağı esas olarak ince cidarlı malzemelerin ve hassas parçaların kaynak verimliliğini ve kalitesini artırmayı amaçlamaktadır. Bugün lazer kaynağının avantajlarından bahsetmeyeceğiz, bunun yerine lazer kaynağında koruyucu gazların doğru kullanımına odaklanacağız.

Lazer kaynak işleminde neden koruyucu gaz kullanılır?

Lazer kaynak işleminde, koruyucu gaz kaynak şeklini, kaynak kalitesini, kaynak derinliğini ve kaynak genişliğini etkiler. Çoğu durumda, yardımcı gazın üflenmesi kaynak üzerinde olumlu bir etki yaratır, ancak olumsuz etkiler de doğurabilir.

Kalkan gazını doğru şekilde üflediğinizde, size şu konularda yardımcı olacaktır:

✦Kaynak havuzunu etkili bir şekilde koruyarak oksidasyonu azaltın veya tamamen önleyin.

✦Kaynak işlemi sırasında oluşan sıçramayı etkili bir şekilde azaltır.

✦Kaynak gözeneklerini etkili bir şekilde azaltır.

✦Katılaşma sırasında kaynak havuzunun eşit şekilde yayılmasına yardımcı olun, böylece kaynak dikişi temiz ve düzgün bir kenara sahip olur.

✦Metal buharı bulutunun veya plazma bulutunun lazer üzerindeki koruyucu etkisi etkin bir şekilde azaltılır ve lazerin etkin kullanım oranı artırılır.

Şu süreceKoruyucu gaz türü, gaz akış hızı ve üfleme modu seçimiDoğru tahmin ederseniz, ideal kaynak etkisini elde edebilirsiniz. Ancak, koruyucu gazın yanlış kullanımı da kaynağı olumsuz etkileyebilir. Yanlış tipte koruyucu gaz kullanılması, kaynakta çatlaklara yol açabilir veya kaynağın mekanik özelliklerini azaltabilir. Çok yüksek veya çok düşük gaz akış hızı, daha ciddi kaynak oksidasyonuna ve kaynak havuzunun içindeki metal malzemenin ciddi dış müdahalesine yol açarak kaynak çökmesine veya düzensiz şekillenmeye neden olabilir.

Koruyucu gaz türleri

Lazer kaynak işleminde yaygın olarak kullanılan koruyucu gazlar başlıca N2, Ar ve He'dir. Fiziksel ve kimyasal özellikleri farklı olduğundan, kaynak üzerindeki etkileri de farklıdır.

Azot (N2)

N2'nin iyonlaşma enerjisi orta düzeydedir, Ar'dan daha yüksek, He'den ise daha düşüktür. Lazer ışınımı altında, N2'nin iyonlaşma derecesi sabit kalır, bu da plazma bulutu oluşumunu daha iyi azaltabilir ve lazerin etkin kullanım oranını artırabilir. Azot, belirli bir sıcaklıkta alüminyum alaşımı ve karbon çeliği ile reaksiyona girerek nitrürler oluşturabilir; bu da kaynak kırılganlığını artırır, tokluğu azaltır ve kaynak bağlantılarının mekanik özelliklerini büyük ölçüde olumsuz etkiler. Bu nedenle, alüminyum alaşımı ve karbon çeliği kaynaklarında azot kullanılması önerilmez.

Ancak, azotun paslanmaz çelikle oluşturduğu kimyasal reaksiyon, kaynak bağlantısının mukavemetini artırabilir ve bu da kaynağın mekanik özelliklerinin iyileştirilmesine fayda sağlayabilir; bu nedenle paslanmaz çelik kaynak işlemlerinde koruyucu gaz olarak azot kullanılabilir.

Argon (Ar)

Argonun iyonlaşma enerjisi nispeten düşüktür ve lazerin etkisi altında iyonlaşma derecesi artar. Bu nedenle, koruyucu gaz olarak kullanılan Argon, plazma bulutlarının oluşumunu etkili bir şekilde kontrol edemez, bu da lazer kaynağının etkili kullanım oranını düşürür. Şu soru ortaya çıkıyor: Argon, kaynakta koruyucu gaz olarak kullanım için kötü bir aday mıdır? Cevap hayır. İnert bir gaz olan Argon, çoğu metal ile reaksiyona girmekte zorlanır ve kullanımı ucuzdur. Ayrıca, Argon'un yoğunluğu yüksektir, bu da kaynak erimiş havuzunun yüzeyine batmasına ve kaynak havuzunu daha iyi korumasına yardımcı olur, bu nedenle Argon geleneksel koruyucu gaz olarak kullanılabilir.

Helyum (He)

Argonun aksine, Helyum nispeten yüksek iyonlaşma enerjisine sahiptir ve plazma bulutlarının oluşumunu kolayca kontrol edebilir. Aynı zamanda, Helyum hiçbir metalle reaksiyona girmez. Lazer kaynağı için gerçekten iyi bir seçimdir. Tek sorun, Helyumun nispeten pahalı olmasıdır. Seri üretim metal ürünleri sağlayan üreticiler için, helyum üretim maliyetine çok büyük bir miktar ekleyecektir. Bu nedenle helyum genellikle bilimsel araştırmalarda veya çok yüksek katma değerli ürünlerde kullanılır.

Kalkan gazı nasıl patlatılır?

Öncelikle, kaynak dikişinin "oksidasyonu" olarak adlandırılan olayın sadece yaygın bir isim olduğu ve teorik olarak kaynak dikişi ile havadaki zararlı bileşenler arasındaki kimyasal reaksiyonu ifade ettiği, bunun da kaynak dikişinin bozulmasına yol açtığı açıklığa kavuşturulmalıdır. Genellikle, kaynak metali belirli bir sıcaklıkta havadaki oksijen, azot ve hidrojen ile reaksiyona girer.

Kaynak bölgesinin "oksitlenmesini" önlemek için, bu tür zararlı bileşenlerin yüksek sıcaklık altındaki kaynak metaliyle temasının azaltılması veya önlenmesi gerekir; bu durum sadece erimiş metal havuzunda değil, kaynak metalinin eridiği andan itibaren erimiş metal havuzunun katılaşıp sıcaklığının belirli bir sıcaklığa kadar soğuduğu tüm süre boyunca geçerlidir.

Kalkan gazını üflemenin iki ana yolu

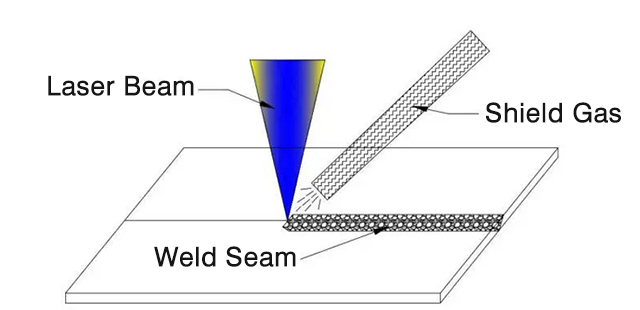

▶Şekil 1'de gösterildiği gibi, bunlardan biri yan eksene koruyucu gaz üflemektedir.

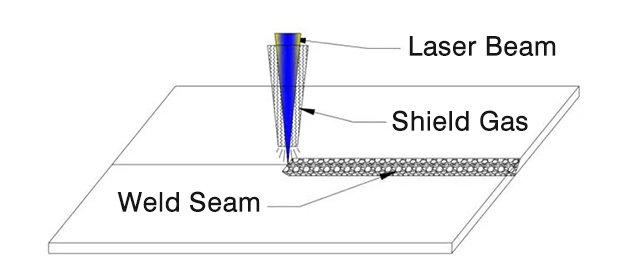

▶Diğeri ise Şekil 2'de gösterildiği gibi koaksiyel üfleme yöntemidir.

Şekil 1.

Şekil 2.

İki üfleme yönteminden hangisinin seçileceği, birçok hususun kapsamlı bir şekilde değerlendirilmesiyle belirlenir. Genel olarak, yandan üflemeli koruyucu gaz yönteminin benimsenmesi önerilir.

Lazer kaynak örnekleri

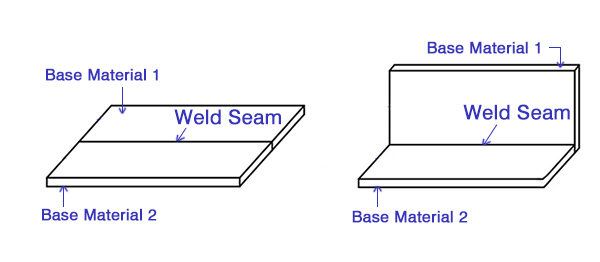

1. Düz kaynak dikişi/çizgi kaynağı

Şekil 3'te gösterildiği gibi, ürünün kaynak şekli doğrusaldır ve birleştirme şekli alın kaynağı, bindirme kaynağı, negatif köşe kaynağı veya üst üste bindirilmiş kaynak kaynağı olabilir. Bu tip ürünler için, Şekil 1'de gösterildiği gibi yan eksenli üflemeli koruyucu gaz kullanımı daha uygundur.

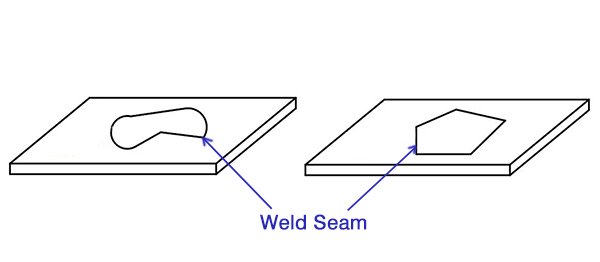

2. Yakın şekil veya alan kaynağı

Şekil 4'te gösterildiği gibi, ürünün kaynak şekli, düzlemsel çevre, düzlemsel çok taraflı şekil, düzlemsel çok segmentli doğrusal şekil vb. gibi kapalı bir desendir. Bağlantı şekli alın kaynağı, bindirme kaynağı, üst üste bindirme kaynağı vb. olabilir. Bu tip ürünler için Şekil 2'de gösterildiği gibi koaksiyel koruyucu gaz yönteminin kullanılması daha iyidir.

Koruyucu gaz seçimi, kaynak kalitesini, verimliliğini ve üretim maliyetini doğrudan etkiler; ancak kaynak malzemesinin çeşitliliği nedeniyle, gerçek kaynak işleminde kaynak gazı seçimi daha karmaşıktır ve kaynak malzemesi, kaynak yöntemi, kaynak pozisyonu ve kaynak etkisinin gereklilikleri gibi faktörlerin kapsamlı bir şekilde değerlendirilmesini gerektirir. Kaynak testleri yoluyla, daha iyi sonuçlar elde etmek için daha uygun kaynak gazı seçilebilir.

Lazer kaynakçılığıyla ilgileniyorum ve koruyucu gaz seçimini öğrenmeye istekliyim.

İlgili Bağlantılar:

Yayın tarihi: 10 Ekim 2022