Lazer Kaynak Nedir?

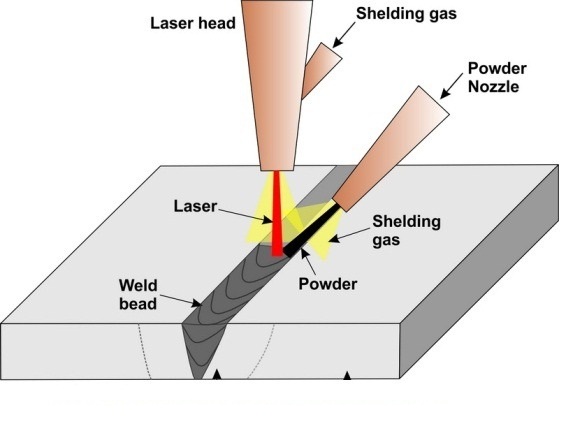

Lazer kaynak makinesi kullanılarak metal iş parçası kaynaklanırken, iş parçası lazer ışınını hızla emer, erir ve gazlaşır; erimiş metal, buhar basıncının etkisiyle küçük bir delik oluşturur, böylece lazer ışını doğrudan deliğin dibine yönlendirilebilir ve delik, içindeki buhar basıncı, sıvı metalin yüzey gerilimi ve yerçekimi dengelenene kadar genişlemeye devam eder.

Bu kaynak modu, yüksek nüfuz derinliğine ve yüksek derinlik-genişlik oranına sahiptir. Delik, kaynak yönü boyunca lazer ışınını takip ettiğinde, lazer kaynak makinesinin önündeki erimiş metal deliği atlayarak arkaya doğru akar ve katılaşma sonrasında kaynak oluşur.

Lazer Kaynak İşlemi Kılavuzu

▶ Lazer kaynak makinesini çalıştırmadan önce yapılması gerekenler

1. Lazer kaynak makinesinin lazer güç kaynağını ve elektrik beslemesini kontrol edin.

2. Sabit endüstriyel su soğutucunun normal çalıştığını kontrol edin.

3. Kaynak makinesinin içindeki yardımcı gaz borusunun normal olup olmadığını kontrol edin.

4. Makine yüzeyinin toz, leke, yağ vb. içermediğini kontrol edin.

▶ Lazer kaynak makinesini çalıştırma

1. Güç kaynağını açın ve ana güç şalterini açın.

2. Sabit basınçlı endüstriyel su soğutucuyu ve fiber lazer jeneratörünü çalıştırın.

3. Argon vanasını açın ve gaz akışını uygun akış seviyesine ayarlayın.

4. İşletim sisteminde kayıtlı parametreleri seçin.

5. Lazer kaynağı işlemini gerçekleştirin.

▶ Lazer kaynak makinesini kapatma

1. Çalışma programından çıkın ve lazer jeneratörünü kapatın.

2. Su soğutucuyu, duman emiciyi ve diğer yardımcı ekipmanları sırayla kapatın.

3. Argon tüpünün vana kapağını kapatın.

4. Ana güç şalterini kapatın.

Lazer Kaynak Makinesi İçin Dikkat Edilmesi Gerekenler

El Tipi Lazer Kaynak İşlemi

1. Lazer kaynak makinesinin çalışması sırasında, su kaçağı, anormal ses vb. gibi acil bir durum meydana gelirse, derhal acil durdurma düğmesine basılmalı ve güç kaynağı hızla kesilmelidir.

2. Lazer kaynak cihazının harici sirkülasyon suyu şalteri çalıştırmadan önce açılmalıdır.

3. Lazer sistemi su soğutmalı, lazer güç kaynağı ise hava soğutmalı olduğundan, soğutma sisteminde bir arıza meydana gelmesi durumunda çalışmaya başlanması kesinlikle yasaktır.

4. Makinenin hiçbir parçasını sökmeyin, makinenin güvenlik kapağı açıkken kaynak yapmayın ve gözlere zarar vermemek için lazer çalışırken doğrudan lazere bakmayın veya lazeri yansıtmayın.

5. Yangın ve patlamaya neden olmamak için yanıcı ve patlayıcı maddeler lazer yoluna veya lazer ışınının aydınlatabileceği yere yerleştirilmemelidir.

6. Çalışma sırasında devre yüksek voltaj ve yüksek akım altındadır. Çalışma esnasında makinedeki devre bileşenlerine dokunmak yasaktır.

Sıkça Sorulan Sorular

Doğru hazırlık, güvenli ve sorunsuz lazer kaynağı sağlar. İşte kontrol etmeniz gerekenler:

Güç ve Soğutma:Lazer güç kaynağını, elektrik bağlantılarını ve su soğutucusunu kontrol edin (soğutucu sıvının akması gerekiyor).

Gaz ve Hava Akışı:Argon gazı tüplerinde tıkanıklık olup olmadığını kontrol edin; akışı önerilen seviyelere ayarlayın.

Makine Temizliği:Makinenin üzerindeki toz ve yağı silin; kalıntılar arızalara veya aşırı ısınmaya neden olabilir.

Hayır—soğutma sistemleri lazer kaynak makinelerinin güvenliği ve performansı için kritik öneme sahiptir.

Aşırı Isınma Riski:Lazerler aşırı ısı üretir; soğutma sistemleri (su/gaz) yanmanın önlenmesini sağlar.

Sistem Bağımlılıkları:Lazer güç kaynakları soğutmaya bağımlıdır; soğutma arızaları kapanmalara veya hasara yol açar.

Önce Güvenlik:Hızlı kaynak işlemleri bile soğumaya ihtiyaç duyar; bunu ihmal etmek garantileri geçersiz kılar ve kaza riskini artırır.

Argon gazı, kaynak bölgelerini kirlenmeye karşı koruyarak kaliteyi sağlar.

Kalkanlama Etkisi:Argon, oksijeni uzaklaştırarak kaynakların paslanmasını veya gözenekli kenarlar oluşmasını engeller.

Ark Kararlılığı:Gaz akışı lazer ışınını stabilize ederek sıçramayı ve düzensiz erimeyi azaltır.

Malzeme Uyumluluğu:Oksidasyona yatkın metaller (örneğin, paslanmaz çelik, alüminyum) için gereklidir.

El tipi lazer kaynak makinesinin yapısı ve çalışma prensibi hakkında daha fazla bilgi edinin.

Yayın tarihi: 11 Ağustos 2022