Что такое лазерная очистка?

Воздействуя концентрированной лазерной энергией на загрязненную поверхность заготовки, лазерная очистка позволяет мгновенно удалить слой грязи, не повреждая обрабатываемую поверхность. Это идеальный выбор для нового поколения технологий промышленной очистки.

Технология лазерной очистки также стала незаменимой технологией очистки в промышленности, судостроении, аэрокосмической отрасли и других высокотехнологичных производственных областях, включая удаление резиновых загрязнений с поверхности пресс-форм для шин, удаление силиконовых масляных загрязнений с поверхности золотой пленки и высокоточную очистку в микроэлектронной промышленности.

Типичные области применения лазерной очистки

◾ Удаление краски

◾ Удаление масла

◾ Удаление оксидов

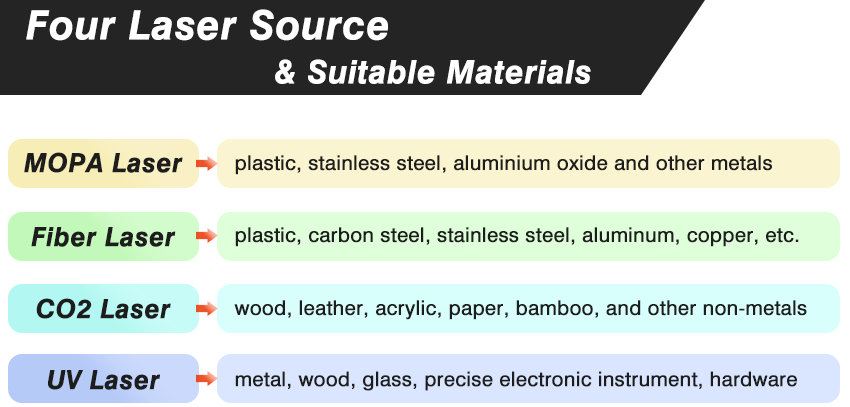

Возможно, вам знакомы такие лазерные технологии, как лазерная резка, лазерная гравировка, лазерная очистка и лазерная сварка, но вам следует ознакомиться с соответствующими источниками лазерного излучения. Для вашего удобства мы подготовили справочную информацию о четырех типах источников лазерного излучения, а также о подходящих материалах и областях применения.

Четыре источника лазерного излучения для лазерной очистки

Из-за различий в важных параметрах, таких как длина волны и мощность различных лазерных источников, а также степень поглощения различными материалами и загрязнениями, необходимо выбирать подходящий лазерный источник для вашей лазерной очистительной машины в соответствии с конкретными требованиями к удалению загрязнений.

▶ Лазерная очистка импульсным лазером MOPA

(Работа с различными материалами)

MOPA-лазер — наиболее широко используемый тип лазерной очистки. MO означает главный генератор (master oscillator). Поскольку волоконно-оптическая лазерная система MOPA может усиливаться в строгом соответствии с источником затравочного сигнала, подключенным к системе, соответствующие характеристики лазера, такие как центральная длина волны, форма импульса и ширина импульса, не изменяются. Следовательно, диапазон регулировки параметров выше, а диапазон шире. Для различных сценариев применения и различных материалов адаптивность выше, а интервал технологического окна больше, что позволяет осуществлять очистку поверхностей из различных материалов.

▶ Лазерная очистка композитных волокон

(Лучший выбор для удаления краски)

Лазерная очистка композитных материалов использует полупроводниковый непрерывный лазер для генерации теплопроводящего излучения, благодаря чему очищаемая подложка поглощает энергию, вызывая газификацию и образование плазменного облака, а также создавая термическое расширение между металлическим материалом и загрязненным слоем, уменьшая силу межслойного сцепления. Когда источник лазерного излучения генерирует высокоэнергетический импульсный лазерный луч, вибрационная ударная волна отслаивает слабосвязанные участки, обеспечивая быструю лазерную очистку.

Лазерная очистка композитных материалов сочетает в себе функции непрерывного и импульсного лазерного воздействия. Высокая скорость, высокая эффективность и более равномерное качество очистки позволяют одновременно использовать лазеры различной длины волны для удаления пятен с разных материалов.

Например, при лазерной очистке толстых покрытий выходная мощность многоимпульсного лазера велика, а стоимость высока. Комбинированная очистка с использованием импульсного и полупроводникового лазеров позволяет быстро и эффективно улучшить качество очистки, не повреждая подложку. При лазерной очистке высокоотражающих материалов, таких как алюминиевые сплавы, одиночный лазер имеет некоторые проблемы, например, высокую отражательную способность. Использование комбинированной очистки с помощью импульсного и полупроводникового лазеров, благодаря теплопроводности полупроводникового лазера, увеличивает скорость поглощения энергии оксидным слоем на поверхности металла, что позволяет импульсному лазерному лучу быстрее отслаивать оксидный слой, повышая эффективность удаления, особенно эффективность удаления краски увеличивается более чем в 2 раза.

▶ Лазерная очистка CO2

(Лучший выбор для очистки неметаллических материалов)

Углекислотный лазер — это газовый лазер, в качестве рабочего материала которого используется углекислый газ (CO2), заполненный CO2 и другими вспомогательными газами (гелием и азотом, а также небольшим количеством водорода или ксенона). Благодаря своей уникальной длине волны, CO2-лазер является оптимальным выбором для очистки поверхности неметаллических материалов, например, для удаления клея, покрытий и чернил. Например, использование CO2-лазера для удаления композитного лакокрасочного слоя с поверхности алюминиевого сплава не повреждает поверхность анодной оксидной пленки и не уменьшает ее толщину.

▶ УФ-лазерная очистка

(Лучший выбор для сложных электронных устройств)

Ультрафиолетовые лазеры, используемые в лазерной микрообработке, в основном включают эксимерные лазеры и твердотельные лазеры. Длина волны ультрафиолетового лазера короткая, каждый отдельный фотон может передавать высокую энергию, непосредственно разрывая химические связи между материалами. Таким образом, покрытые материалы удаляются с поверхности в виде газа или частиц, а весь процесс очистки производит мало тепловой энергии, воздействуя лишь на небольшую зону обрабатываемой детали. В результате УФ-лазерная очистка обладает уникальными преимуществами в микропроизводстве, например, очистка кремния, нитрида галлия и других полупроводниковых материалов, кварца, сапфира и других оптических кристаллов, а также полиимида (PI), поликарбоната (PC) и других полимерных материалов, что позволяет эффективно повысить качество производства.

Ультрафиолетовый лазер считается лучшей схемой лазерной очистки в области прецизионной электроники. Его наиболее характерной особенностью является технология тонкой «холодной» обработки, которая не изменяет физические свойства объекта, одновременно обеспечивая микрообработку поверхности и может широко применяться в связи, оптике, военной промышленности, криминалистике, медицине и других отраслях. Например, эпоха 5G создала рыночный спрос на обработку гибких печатных плат (FPC). Применение УФ-лазерного оборудования позволяет осуществлять прецизионную холодную обработку FPC и других материалов.

Дата публикации: 10 октября 2022 г.