Was ist Laserreinigung?

Durch die gezielte Anwendung konzentrierter Laserenergie auf die Oberfläche des verschmutzten Werkstücks kann die Laserreinigung die Schmutzschicht sofort entfernen, ohne den Substratprozess zu beeinträchtigen. Sie ist die ideale Wahl für eine neue Generation industrieller Reinigungstechnologien.

Die Laserreinigungstechnologie hat sich auch in der Industrie, im Schiffbau, in der Luft- und Raumfahrt sowie in anderen High-End-Fertigungsbereichen zu einer unverzichtbaren Reinigungstechnologie entwickelt, beispielsweise bei der Entfernung von Gummischmutz auf der Oberfläche von Reifenformen, der Entfernung von Silikonölverunreinigungen auf der Oberfläche von Goldfilmen und der hochpräzisen Reinigung in der Mikroelektronikindustrie.

Typische Laserreinigungsanwendungen

◾ Farbentfernung

◾ Ölentfernung

◾ Oxidentfernung

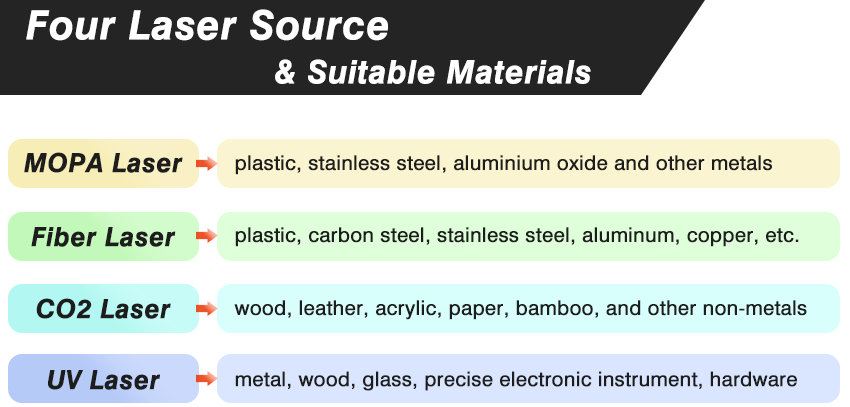

Bei Lasertechnologien wie Laserschneiden, Lasergravieren, Laserreinigen und Laserschweißen sind Ihnen die verwendeten Laserquellen möglicherweise bekannt. Eine Übersicht über vier Laserquellen und die jeweils passenden Materialien und Anwendungsbereiche finden Sie hier.

Vier Laserquellen zum Thema Laserreinigung

Aufgrund der Unterschiede in wichtigen Parametern wie Wellenlänge und Leistung verschiedener Laserquellen, Absorptionsrate verschiedener Materialien und Verschmutzungen müssen Sie die richtige Laserquelle für Ihre Laserreinigungsmaschine entsprechend den spezifischen Anforderungen an die Verschmutzungsentfernung auswählen.

▶ MOPA-Pulslaserreinigung

(Bearbeitung von Materialien aller Art)

Der MOPA-Laser ist die am weitesten verbreitete Art der Laserreinigung. MO steht für Masteroszillator. Da das MOPA-Faserlasersystem exakt entsprechend der angekoppelten Seed-Signalquelle verstärkt werden kann, bleiben die relevanten Lasereigenschaften wie Mittenwellenlänge, Pulsform und Pulsdauer unverändert. Dadurch ergeben sich ein größerer Einstellbereich und mehr Parameter. Für unterschiedliche Anwendungsszenarien und Materialien ist die Anpassungsfähigkeit höher und das Prozessfenster größer, wodurch die Oberflächenreinigung verschiedenster Materialien ermöglicht wird.

▶ Reinigung von Verbundfaserlasern

(beste Wahl zur Farbentfernung)

Die Laser-Kompositreinigung nutzt einen Halbleiter-Dauerstrichlaser zur Wärmeleitung. Das zu reinigende Substrat absorbiert die Energie, wodurch es zu Vergasung und Plasmabildung kommt. Zwischen dem Metallmaterial und der verschmutzten Schicht entsteht ein thermischer Ausdehnungsdruck, der die Haftkräfte zwischen den Schichten reduziert. Beim Ausstoß eines hochenergetischen Laserpulses löst die Stoßwelle die schwach haftenden Schichten und ermöglicht so eine schnelle Laserreinigung.

Die Laser-Kompositreinigung kombiniert kontinuierliche und gepulste Laserfunktionen. Sie ermöglicht hohe Geschwindigkeit, hohe Effizienz und eine gleichmäßigere Reinigungsqualität bei verschiedenen Materialien. Zudem können zur Fleckenentfernung gleichzeitig unterschiedliche Laserwellenlängen eingesetzt werden.

Beispielsweise ist bei der Laserreinigung dicker Beschichtungsmaterialien die Energieabgabe einzelner Laserpulse hoch, was mit hohen Kosten verbunden ist. Die kombinierte Reinigung mit Pulslaser und Halbleiterlaser verbessert die Reinigungsqualität schnell und effektiv und schont das Substrat. Bei der Laserreinigung hochreflektierender Materialien wie Aluminiumlegierungen stößt ein einzelner Laser aufgrund der hohen Reflektivität an seine Grenzen. Durch die kombinierte Reinigung mit Pulslaser und Halbleiterlaser wird die Energieabsorption der Oxidschicht auf der Metalloberfläche durch die Wärmeleitung des Halbleiterlasers erhöht. Dadurch kann der Pulslaserstrahl die Oxidschicht schneller abtragen und die Abtragsleistung deutlich steigern. Insbesondere die Effizienz der Farbentfernung wird um mehr als das Zweifache erhöht.

▶ CO2-Laserreinigung

(Beste Wahl zur Reinigung von nichtmetallischen Materialien)

Der Kohlendioxidlaser ist ein Gaslaser, der CO₂-Gas als Arbeitsmedium verwendet. Er ist mit CO₂ und weiteren Hilfsgasen (Helium, Stickstoff sowie geringen Mengen Wasserstoff oder Xenon) gefüllt. Aufgrund seiner einzigartigen Wellenlänge eignet sich der CO₂-Laser optimal zur Oberflächenreinigung nichtmetallischer Werkstoffe, beispielsweise zum Entfernen von Klebstoffen, Beschichtungen und Tinte. So beschädigt der CO₂-Laser beispielsweise die Oberfläche der anodischen Oxidschicht auf einer Aluminiumlegierung nicht und reduziert deren Dicke nicht.

▶ UV-Laserreinigung

(Beste Wahl für anspruchsvolle elektronische Geräte)

Ultraviolette Laser, die in der Lasermikrobearbeitung eingesetzt werden, umfassen hauptsächlich Excimerlaser und Festkörperlaser. Aufgrund ihrer kurzen Wellenlänge kann jedes einzelne Photon hohe Energie abgeben und chemische Bindungen zwischen Materialien direkt aufbrechen. Dadurch werden beschichtete Materialien in Form von Gasen oder Partikeln von der Oberfläche abgetragen. Der gesamte Reinigungsprozess erzeugt nur geringe Wärmeenergie, die lediglich einen kleinen Bereich des Werkstücks beeinflusst. Daher bietet die UV-Laserreinigung einzigartige Vorteile in der Mikrofertigung. Sie eignet sich beispielsweise zur Reinigung von Silizium (Si), Galliumnitrid (GaN) und anderen Halbleitermaterialien, Quarz, Saphir und anderen optischen Kristallen sowie Polyimid (PI), Polycarbonat (PC) und anderen Polymermaterialien und kann die Fertigungsqualität effektiv verbessern.

Die UV-Lasertechnologie gilt als bestes Laserreinigungsverfahren im Bereich der Präzisionselektronik. Ihre charakteristische, feine „kalte“ Bearbeitungstechnologie verändert die physikalischen Eigenschaften des Objekts nicht und ermöglicht gleichzeitig die Mikrobearbeitung von Oberflächen. Sie findet breite Anwendung in der Kommunikationstechnik, Optik, im Militär, in der Kriminalistik, in der Medizin und weiteren Branchen. Beispielsweise hat das 5G-Zeitalter eine Marktnachfrage nach der Bearbeitung von FPCs (Flexible Leiterplatten) geschaffen. Der Einsatz von UV-Lasern ermöglicht die präzise Kaltbearbeitung von FPCs und anderen Materialien.

Veröffentlichungsdatum: 10. Oktober 2022