Mis on laserkeevitus? Laserkeevituse selgitus! Kõik, mida peate teadma laserkeevituse kohta, sh põhiprintsiip ja peamised protsessi parameetrid!

Paljud kliendid ei mõista laserkeevitusmasina põhilisi tööpõhimõtteid, rääkimata õige laserkeevitusmasina valimisest, kuid Mimowork Laser on siin, et aidata teil teha õige otsus ja pakkuda lisatuge laserkeevituse mõistmisel.

Mis on laserkeevitus?

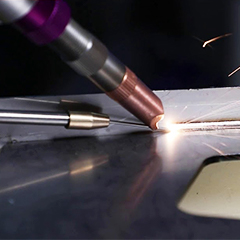

Laserkeevitus on sulatuskeevituse tüüp, milles kasutatakse laserkiirt keevitussoojusallikana. Keevituspõhimõte seisneb selles, et aktiivset keskkonda stimuleeritakse spetsiifilise meetodi abil, moodustades resonantse õõnsuse võnkumise, mis seejärel muundatakse stimuleeritud kiirguskiireks. Kui kiir ja toorik puutuvad kokku, neelab energia toorik. Kui temperatuur saavutab materjali sulamistemperatuuri, saab keevitada.

Keevitusbasseini peamise mehhanismi kohaselt on laserkeevitamisel kaks peamist keevitusmehhanismi: soojusjuhtivkeevitus ja sügavläbitorkeevitus (võtmeaugukeevitus). Soojusjuhtivkeevituse käigus tekkiv soojus hajub töödeldavale detailile soojusülekande kaudu, nii et keevispind sulab ja aurustumist ei tohiks toimuda, mida sageli kasutatakse õhukeste komponentide aeglase keevitamise korral. Sügavsulatuskeevitus aurustab materjali ja moodustab suure hulga plasmat. Kõrgendatud kuumuse tõttu tekivad sulabasseini esiossa augud. Sügavläbitorkamine on kõige laialdasemalt kasutatav laserkeevitusrežiim, see võimaldab töödeldavat detaili põhjalikult keevitada ja sisendenergia on tohutu, mis viib suure keevituskiiruseni.

Laserkeevituse protsessiparameetrid

Laserkeevituse kvaliteeti mõjutavad paljud protsessiparameetrid, näiteks võimsustihedus, laserimpulsi lainekuju, defokuseerimine, keevituskiirus ja abigaasi valik.

Laseri võimsustihedus

Võimsustihedus on lasertöötluses üks olulisemaid parameetreid. Suurema võimsustiheduse korral saab pinnakihi mikrosekundi jooksul keemistemperatuurini kuumutada, mille tulemuseks on suur aurustumine. Seetõttu on suur võimsustihedus eeliseks materjali eemaldamise protsessides, nagu puurimine, lõikamine ja graveerimine. Madala võimsustiheduse korral kulub pinnatemperatuuril keemistemperatuurini jõudmiseks mitu millisekundit ja enne pinna aurustumist jõuab põhi sulamistemperatuurini, mis hõlbustab hea sulava keevisõmbluse moodustamist. Seetõttu on soojusjuhtivusega laserkeevituse puhul võimsustiheduse vahemik 104–106 W/cm2.

Laseri impulsi lainekuju

Laseri impulsi lainekuju ei ole oluline parameeter mitte ainult materjali eemaldamise ja sulamise eristamiseks, vaid ka võtmeparameeter töötlemisseadmete mahu ja maksumuse määramiseks. Kui materjali pinnale suunatakse suure intensiivsusega laserkiir, peegeldub materjali pinnalt 60–90% laserienergiast ja seda peetakse kaoks, eriti kulla, hõbeda, vase, alumiiniumi, titaani ja muude materjalide puhul, millel on tugev peegeldus ja kiire soojusülekanne. Metalli peegeldusvõime muutub laserimpulsi ajal aja jooksul. Kui materjali pinnatemperatuur tõuseb sulamistemperatuurini, väheneb peegeldusvõime kiiresti ja kui pind on sulanud, stabiliseerub peegeldusvõime teatud väärtusel.

Laseri impulsi laius

Impulsi laius on impulsslaserkeevituse oluline parameeter. Impulsi laiust määrasid läbitungimissügavus ja kuummõjutsoon. Mida pikem oli impulsi laius, seda suurem oli kuummõjutsoon ja läbitungimissügavus suurenes impulsi laiuse poole võimsuse võrra. Impulsi laiuse suurendamine vähendab aga tippvõimsust, seega kasutatakse impulsi laiuse suurendamist üldiselt soojusjuhtivusega keevitamisel, mille tulemuseks on lai ja madal keevisõmbluse suurus, mis sobib eriti hästi õhukeste ja paksude plaatide ülekattega keevitamiseks. Madalam tippvõimsus toob aga kaasa liigse soojuse sisestamise ja igal materjalil on optimaalne impulsi laius, mis maksimeerib läbitungimissügavust.

Defokuseerimise kogus

Laserkeevitus nõuab tavaliselt teatud määral defokuseerimist, kuna laserfookuses oleva täpi keskpunkti võimsustihedus on liiga kõrge, mis hõlbustab keevitusmaterjali aurustumist aukudeks. Võimsustiheduse jaotus on laserfookusest eemal igas tasapinnas suhteliselt ühtlane.

Fookushämarusrežiimi on kaks:

Positiivne ja negatiivne defokus. Kui fokaaltasand asub töödeldava detaili kohal, on tegemist positiivse defokuseerimisega; vastasel juhul on tegemist negatiivse defokuseerimisega. Geomeetrilise optika teooria kohaselt on positiivse ja negatiivse defokuseerimise tasapinna ning keevitustasandi vaheline kaugus võrdne, seega võimsustihedus vastaval tasapinnal ligikaudu sama, kuid tegelikult on saadud sulavanni kuju erinev. Negatiivse defokuseerimise korral on võimalik saavutada suurem läbitungivus, mis on seotud sulavanni moodustumise protsessiga.

Keevituskiirus

Keevituskiirus määrab keevituspinna kvaliteedi, läbitungimissügavuse, kuummõjutsooni jne. Keevituskiirus mõjutab soojusenergia tarbimist ajaühikus. Kui keevituskiirus on liiga aeglane, on soojusenergia tarbimine liiga kõrge, mille tulemuseks on tooriku läbipõlemine. Kui keevituskiirus on liiga suur, on soojusenergia tarbimine liiga väike, mille tulemuseks on tooriku osaline ja lõpetamata keevitamine. Keevituskiiruse vähendamist kasutatakse tavaliselt läbitungimissügavuse parandamiseks.

Abipuhumiskaitsegaas

Lisapuhumiskaitsegaas on suure võimsusega laserkeevituse puhul oluline protseduur. Ühelt poolt on see vajalik metallmaterjalide pritsimise ja fokuseerimispeegli saastumise vältimiseks; teiselt poolt on see vajalik keevitusprotsessis tekkiva plasma liigse fokuseerimise ja laserkiire materjali pinnale jõudmise vältimiseks. Laserkeevituse käigus kasutatakse sulavanni kaitsmiseks sageli heeliumi, argooni, lämmastikku ja muid gaase, et vältida tooriku oksüdeerumist keevitusprotsessis. Kaitsegaasi tüüp, õhuvoolu suurus ja puhumisnurk mõjutavad oluliselt keevitustulemusi ning erinevad puhumismeetodid mõjutavad ka keevituse kvaliteeti.

Meie soovitatav käeshoitav laserkeevitusseade:

Laserkeevitusaparaat - töökeskkond

Töökeskkonna temperatuurivahemik: 15–35 ℃

◾ Töökeskkonna niiskustase: < 70% Kondensatsioonita

◾ Jahutus: vesijahuti on vajalik laserkiirendaja soojuse eemaldamise funktsiooni tõttu, tagades laserkeevitusseadme hea töö.

(Veejahuti üksikasjalik kasutamine ja juhend, saate vaadata järgmist:CO2 lasersüsteemi külmumiskindlad meetmed)

Kas soovite laserkeevitusseadmete kohta rohkem teada saada?

Postituse aeg: 22. detsember 2022