ليزر ويلڊنگ ڇا آهي؟ ليزر ويلڊنگ جي وضاحت! ليزر ويلڊنگ بابت توهان کي سڀ ڪجهه ڄاڻڻ جي ضرورت آهي، جنهن ۾ اهم اصول ۽ مکيه عمل جا پيرا ميٽر شامل آهن!

ڪيترائي گراهڪ ليزر ويلڊنگ مشين جي بنيادي ڪم ڪندڙ اصولن کي نٿا سمجهن، صحيح ليزر ويلڊنگ مشين چونڊڻ ته پري جي ڳالهه آهي، پر ميمو ورڪ ليزر توهان کي صحيح فيصلو ڪرڻ ۾ مدد ڏيڻ ۽ ليزر ويلڊنگ کي سمجهڻ ۾ مدد لاءِ اضافي مدد فراهم ڪرڻ لاءِ هتي آهي.

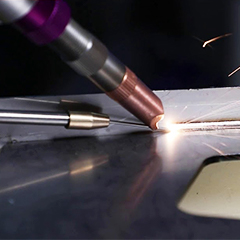

ليزر ويلڊنگ ڇا آهي؟

ليزر ويلڊنگ پگھلڻ واري ويلڊنگ جو هڪ قسم آهي، ليزر بيم کي ويلڊنگ جي گرمي جي ذريعن طور استعمال ڪندي، ويلڊنگ جو اصول اهو آهي ته هڪ مخصوص طريقو فعال وچولي کي متحرڪ ڪرڻ لاءِ، گونج ڪندڙ گفا جي اوسيليشن ٺاهڻ، ۽ پوءِ متحرڪ تابڪاري بيم ۾ تبديل ٿيڻ، جڏهن بيم ۽ ڪم جو ٽڪرو هڪ ٻئي سان رابطو ڪن ٿا، توانائي ڪم جي ٽڪري ذريعي جذب ٿئي ٿي، جڏهن گرمي پد مواد جي پگھلڻ واري نقطي تي پهچي ٿو ته ويلڊنگ ڪري سگهجي ٿو.

ويلڊنگ پول جي مکيه ميڪانيزم جي مطابق، ليزر ويلڊنگ ۾ ٻه بنيادي ويلڊنگ ميڪانيزم آهن: گرمي جي منتقلي ويلڊنگ ۽ ڊيپ پينٽريٽيشن (ڪي هول) ويلڊنگ. گرمي جي منتقلي ويلڊنگ ذريعي پيدا ٿيندڙ گرمي ڪم جي ٽڪري ۾ گرمي جي منتقلي ذريعي ڦهلجي ويندي آهي، انهي ڪري ته ويلڊ جي مٿاڇري پگھلجي وڃي، ڪو به بخار نه ٿيڻ گهرجي، جيڪو اڪثر ڪري گهٽ رفتار واري پتلي حصن جي ويلڊنگ ۾ استعمال ٿيندو آهي. ڊيپ فيوزن ويلڊنگ مواد کي بخار ڪري ٿي ۽ پلازما جي وڏي مقدار ٺاهي ٿي. تيز گرمي جي ڪري، پگھليل پول جي سامهون سوراخ هوندا. ڊيپ پينٽريٽيشن ويلڊنگ سڀ کان وڌيڪ استعمال ٿيندڙ ليزر ويلڊنگ موڊ آهي، اهو ڪم جي ٽڪري کي چڱي طرح ويلڊ ڪري سگهي ٿو، ۽ ان پٽ توانائي تمام گهڻي آهي، جنهن جي ڪري ويلڊنگ جي رفتار تيز ٿئي ٿي.

ليزر ويلڊنگ ۾ پروسيس پيرا ميٽرز

ليزر ويلڊنگ جي معيار کي متاثر ڪندڙ ڪيترائي عمل پيرا ميٽر آهن، جهڙوڪ پاور ڊينسٽي، ليزر پلس ويوفارم، ڊي فوڪسنگ، ويلڊنگ جي رفتار ۽ معاون شيلڊنگ گيس جو انتخاب.

ليزر پاور کثافت

ليزر پروسيسنگ ۾ پاور ڊينسٽي سڀ کان اهم پيرا ميٽرز مان هڪ آهي. وڌيڪ پاور ڊينسٽي سان، مٿاڇري جي پرت کي هڪ مائڪرو سيڪنڊ اندر ابلڻ واري نقطي تائين گرم ڪري سگهجي ٿو، جنهن جي نتيجي ۾ وڏي مقدار ۾ واپرائيزيشن ٿيندي آهي. تنهن ڪري، اعليٰ پاور ڊينسٽي مواد کي هٽائڻ جي عملن جهڙوڪ ڊرلنگ، ڪٽڻ ۽ نقاشي لاءِ فائديمند آهي. گهٽ پاور ڊينسٽي لاءِ، مٿاڇري جي گرمي پد کي ابلڻ واري نقطي تائين پهچڻ ۾ ڪيترائي ملي سيڪنڊ لڳن ٿا، ۽ مٿاڇري جي واپرائيز ٿيڻ کان اڳ، هيٺان پگھلڻ واري نقطي تائين پهچي ٿو، جيڪو هڪ سٺو پگھلڻ واري ويلڊ ٺاهڻ آسان آهي. تنهن ڪري، گرمي جي وهڪري ليزر ويلڊنگ جي صورت ۾، پاور ڊينسٽي جي حد 104-106W/cm2 آهي.

ليزر پلس ويوفارم

ليزر نبض جي لهر نه رڳو مواد کي ختم ڪرڻ ۽ مواد جي پگھلڻ ۾ فرق ڪرڻ لاءِ هڪ اهم پيرا ميٽر آهي، پر پروسيسنگ سامان جي مقدار ۽ قيمت کي طئي ڪرڻ لاءِ هڪ اهم پيرا ميٽر پڻ آهي. جڏهن تيز شدت واري ليزر بيم کي مواد جي مٿاڇري تي شاٽ ڪيو ويندو آهي، ته مواد جي مٿاڇري تي ليزر توانائي جو 60 ~ 90٪ عڪاسي ۽ نقصان سمجهيو ويندو آهي، خاص طور تي سون، چاندي، ٽامي، ايلومينيم، ٽائيٽينيم ۽ ٻيا مواد جن ۾ مضبوط عڪاسي ۽ تيز گرمي جي منتقلي هوندي آهي. ليزر نبض دوران ڌاتو جي عڪاسي وقت سان مختلف ٿيندي آهي. جڏهن مواد جي مٿاڇري جو گرمي پد پگھلڻ واري نقطي تائين وڌي ٿو، عڪاسي تيزي سان گهٽجي ٿي، ۽ جڏهن مٿاڇري پگھلڻ جي حالت ۾ هوندي آهي، عڪاسي هڪ خاص قدر تي مستحڪم ٿيندي آهي.

ليزر نبض ويڪر

نبض جي ويڪر نبض واري ليزر ويلڊنگ جو هڪ اهم پيرا ميٽر آهي. نبض جي ويڪر دخول جي کوٽائي ۽ گرمي متاثر زون جي ذريعي طئي ڪئي وئي هئي. نبض جي ويڪر جيتري ڊگهي هئي، گرمي متاثر زون اوترو وڏو هو، ۽ دخول جي کوٽائي نبض جي ويڪر جي 1/2 طاقت سان وڌي وئي. بهرحال، نبض جي ويڪر ۾ واڌ چوٽي جي طاقت کي گهٽائي ڇڏيندي، تنهن ڪري نبض جي ويڪر ۾ واڌ عام طور تي گرمي جي وهڪري ويلڊنگ لاءِ استعمال ڪئي ويندي آهي، جنهن جي نتيجي ۾ هڪ وسيع ۽ گهٽ ويلڊ سائيز پيدا ٿيندي آهي، خاص طور تي پتلي ۽ ٿلهي پليٽن جي ليپ ويلڊنگ لاءِ مناسب. بهرحال، گهٽ چوٽي جي طاقت جي نتيجي ۾ اضافي گرمي ان پٽ پيدا ٿئي ٿي، ۽ هر مواد ۾ هڪ بهترين نبض جي ويڪر آهي جيڪا دخول جي کوٽائي کي وڌ کان وڌ ڪري ٿي.

ڊي فوڪس مقدار

ليزر ويلڊنگ کي عام طور تي هڪ خاص مقدار ۾ ڊي فوڪسنگ جي ضرورت هوندي آهي، ڇاڪاڻ ته ليزر فوڪس تي اسپاٽ سينٽر جي پاور ڊينسٽٽي تمام گهڻي هوندي آهي، جنهن ڪري ويلڊنگ مواد کي سوراخن ۾ تبديل ڪرڻ آسان هوندو آهي. ليزر فوڪس کان پري هر جهاز ۾ پاور ڊينسٽٽي جي ورڇ نسبتاً هڪجهڙي هوندي آهي.

ٻه ڊي فوڪس موڊ آهن:

مثبت ۽ منفي ڊيفوڪس. جيڪڏهن مرڪزي جهاز ورڪ پيس جي مٿان واقع آهي، ته اهو مثبت ڊيفوڪس آهي؛ ٻي صورت ۾، اهو منفي ڊيفوڪس آهي. جاميٽري آپٽڪس جي نظريي جي مطابق، جڏهن مثبت ۽ منفي ڊيفوڪسنگ جهازن ۽ ويلڊنگ جهاز جي وچ ۾ فاصلو برابر هوندو آهي، ته لاڳاپيل جهاز تي طاقت جي کثافت تقريبن ساڳي هوندي آهي، پر حقيقت ۾، حاصل ڪيل پگھليل تلاءَ جي شڪل مختلف هوندي آهي. منفي ڊيفوڪس جي صورت ۾، وڌيڪ دخول حاصل ڪري سگهجي ٿو، جيڪو پگھليل تلاءَ جي ٺهڻ جي عمل سان لاڳاپيل آهي.

ويلڊنگ جي رفتار

ويلڊنگ جي رفتار ويلڊنگ جي مٿاڇري جي معيار، دخول جي کوٽائي، گرمي متاثر زون ۽ انهي بابت طئي ڪري ٿي. ويلڊنگ جي رفتار في يونٽ وقت گرمي ان پٽ تي اثر انداز ٿيندي. جيڪڏهن ويلڊنگ جي رفتار تمام سست آهي، ته گرمي ان پٽ تمام گهڻو آهي، جنهن جي نتيجي ۾ ورڪ پيس سڙي ويندو آهي. جيڪڏهن ويلڊنگ جي رفتار تمام تيز آهي، ته گرمي ان پٽ تمام گهٽ آهي، جنهن جي نتيجي ۾ ورڪ پيس ويلڊنگ جزوي طور تي ۽ اڻپوري ٿي ويندي آهي. ويلڊنگ جي رفتار کي گهٽائڻ عام طور تي دخول کي بهتر بڻائڻ لاءِ استعمال ڪيو ويندو آهي.

معاون بلو پروٽيڪشن گيس

هاءِ پاور ليزر ويلڊنگ ۾ معاون بلو پروٽيڪشن گيس هڪ ضروري عمل آهي. هڪ طرف، ڌاتو جي مواد کي ڦاٽڻ ۽ فوڪسنگ آئيني کي آلوده ڪرڻ کان روڪڻ لاءِ؛ ٻئي طرف، اهو ويلڊنگ جي عمل ۾ پيدا ٿيندڙ پلازما کي تمام گهڻو فوڪس ڪرڻ کان روڪڻ ۽ ليزر کي مواد جي مٿاڇري تائين پهچڻ کان روڪڻ لاءِ آهي. ليزر ويلڊنگ جي عمل ۾، هيليم، آرگن، نائٽروجن ۽ ٻيون گيسون اڪثر ڪري پگھليل تلاءَ کي بچائڻ لاءِ استعمال ڪيون وينديون آهن، ته جيئن ويلڊنگ انجنيئرنگ ۾ ورڪ پيس کي آڪسائيڊشن کان روڪي سگهجي. حفاظتي گيس جو قسم، هوا جي وهڪري جي سائيز ۽ ڦوڪندڙ زاويه جهڙا عنصر ويلڊنگ جي نتيجن تي وڏو اثر وجهن ٿا، ۽ مختلف ڦوڪندڙ طريقا پڻ ويلڊنگ جي معيار تي هڪ خاص اثر وجهندا.

اسان جو تجويز ڪيل هٿ ۾ ليزر ويلڊر:

ليزر ويلڊر - ڪم ڪندڙ ماحول

◾ ڪم ڪندڙ ماحول جي درجه حرارت جي حد: 15~35 ℃

◾ ڪم ڪندڙ ماحول جي نمي جي حد: < 70% ڪابه ڪنڊينسيشن ناهي

◾ کولنگ: ليزر جي گرمي ختم ڪرڻ وارن حصن لاءِ گرمي هٽائڻ جي ڪم جي ڪري واٽر چيلر ضروري آهي، انهي کي يقيني بڻائي ٿو ته ليزر ويلڊر چڱي طرح هلندو.

(واٽر چيلر بابت تفصيلي استعمال ۽ گائيڊ، توهان چيڪ ڪري سگهو ٿا:)CO2 ليزر سسٽم لاءِ فريز پروفنگ جا طريقا)

ليزر ويلڊرز بابت وڌيڪ ڄاڻڻ چاهيو ٿا؟

پوسٽ جو وقت: ڊسمبر-22-2022