Hàn laser là gì? Giải thích về hàn laser! Tất cả những gì bạn cần biết về hàn laser, bao gồm nguyên lý chính và các thông số quy trình chính!

Nhiều khách hàng không hiểu nguyên lý hoạt động cơ bản của máy hàn laser, chứ chưa nói đến việc lựa chọn máy hàn laser phù hợp. Tuy nhiên, Mimowork Laser luôn sẵn sàng hỗ trợ bạn đưa ra quyết định đúng đắn và cung cấp thêm thông tin để giúp bạn hiểu rõ hơn về hàn laser.

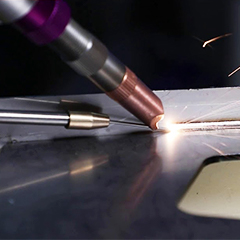

Hàn laser là gì?

Hàn laser là một loại hàn nóng chảy, sử dụng chùm tia laser làm nguồn nhiệt hàn. Nguyên lý hàn là sử dụng một phương pháp cụ thể để kích thích môi trường hoạt động, tạo thành dao động cộng hưởng, sau đó chuyển hóa thành chùm tia bức xạ kích thích. Khi chùm tia và vật hàn tiếp xúc với nhau, năng lượng được vật hàn hấp thụ, khi nhiệt độ đạt đến điểm nóng chảy của vật liệu thì có thể hàn được.

Theo cơ chế chính của vũng hàn, hàn laser có hai cơ chế hàn cơ bản: hàn dẫn nhiệt và hàn xuyên sâu (hàn lỗ). Nhiệt lượng sinh ra trong hàn dẫn nhiệt được truyền đến phôi thông qua quá trình truyền nhiệt, do đó bề mặt mối hàn bị nóng chảy, không xảy ra hiện tượng bay hơi, thường được sử dụng trong hàn các chi tiết mỏng với tốc độ thấp. Hàn xuyên sâu làm bay hơi vật liệu và tạo thành một lượng lớn plasma. Do nhiệt độ cao, sẽ có các lỗ ở phía trước vũng nóng chảy. Hàn xuyên sâu là chế độ hàn laser được sử dụng rộng rãi nhất, nó có thể hàn phôi một cách triệt để, và năng lượng đầu vào rất lớn, dẫn đến tốc độ hàn nhanh.

Các thông số quy trình trong hàn laser

Có nhiều thông số quy trình ảnh hưởng đến chất lượng hàn laser, chẳng hạn như mật độ công suất, dạng sóng xung laser, độ lệch tiêu điểm, tốc độ hàn và lựa chọn khí bảo vệ phụ trợ.

Mật độ công suất laser

Mật độ công suất là một trong những thông số quan trọng nhất trong gia công laser. Với mật độ công suất cao hơn, lớp bề mặt có thể được nung nóng đến điểm sôi trong vòng một micro giây, dẫn đến sự bay hơi một lượng lớn vật liệu. Do đó, mật độ công suất cao có lợi cho các quá trình loại bỏ vật liệu như khoan, cắt và khắc. Với mật độ công suất thấp, phải mất vài mili giây để nhiệt độ bề mặt đạt đến điểm sôi, và trước khi bề mặt bay hơi, phần đáy đã đạt đến điểm nóng chảy, dễ tạo thành mối hàn nóng chảy tốt. Vì vậy, trong phương pháp hàn laser dẫn nhiệt, phạm vi mật độ công suất là 104-106W/cm2.

Dạng sóng xung laser

Dạng sóng xung laser không chỉ là thông số quan trọng để phân biệt giữa quá trình loại bỏ vật liệu và quá trình nóng chảy vật liệu, mà còn là thông số then chốt để xác định thể tích và chi phí của thiết bị gia công. Khi chùm tia laser cường độ cao chiếu vào bề mặt vật liệu, bề mặt vật liệu sẽ bị phản xạ từ 60% đến 90% năng lượng laser và được coi là tổn thất, đặc biệt là vàng, bạc, đồng, nhôm, titan và các vật liệu khác có khả năng phản xạ mạnh và truyền nhiệt nhanh. Độ phản xạ của kim loại thay đổi theo thời gian trong suốt xung laser. Khi nhiệt độ bề mặt vật liệu tăng đến điểm nóng chảy, độ phản xạ giảm nhanh chóng, và khi bề mặt ở trạng thái nóng chảy, độ phản xạ ổn định ở một giá trị nhất định.

Độ rộng xung laser

Độ rộng xung là một thông số quan trọng trong hàn laser xung. Độ rộng xung được xác định bởi độ sâu xuyên thấu và vùng ảnh hưởng nhiệt. Độ rộng xung càng dài, vùng ảnh hưởng nhiệt càng lớn, và độ sâu xuyên thấu tăng theo tỷ lệ 1/2 công suất của độ rộng xung. Tuy nhiên, việc tăng độ rộng xung sẽ làm giảm công suất đỉnh, vì vậy việc tăng độ rộng xung thường được sử dụng cho hàn dẫn nhiệt, tạo ra mối hàn rộng và nông, đặc biệt thích hợp cho hàn chồng các tấm mỏng và dày. Tuy nhiên, công suất đỉnh thấp hơn dẫn đến lượng nhiệt đầu vào dư thừa, và mỗi vật liệu đều có một độ rộng xung tối ưu giúp tối đa hóa độ sâu xuyên thấu.

Độ mờ

Hàn laser thường yêu cầu một lượng làm lệch tiêu điểm nhất định, bởi vì mật độ năng lượng tại tâm điểm laser quá cao, dễ làm bay hơi vật liệu hàn thành các lỗ. Sự phân bố mật độ năng lượng tương đối đồng đều trên mỗi mặt phẳng cách xa tiêu điểm laser.

Có hai chế độ làm mờ:

Hiện tượng lệch tiêu điểm dương và âm. Nếu mặt phẳng tiêu điểm nằm phía trên phôi, đó là lệch tiêu điểm dương; ngược lại, đó là lệch tiêu điểm âm. Theo lý thuyết quang học hình học, khi khoảng cách giữa mặt phẳng lệch tiêu điểm dương và âm với mặt phẳng hàn bằng nhau, mật độ công suất trên mặt phẳng tương ứng gần như nhau, nhưng trên thực tế, hình dạng vũng nóng chảy thu được lại khác nhau. Trong trường hợp lệch tiêu điểm âm, có thể đạt được độ xuyên thấu lớn hơn, điều này liên quan đến quá trình hình thành vũng nóng chảy.

Tốc độ hàn

Tốc độ hàn quyết định chất lượng bề mặt hàn, độ sâu xuyên thấu, vùng ảnh hưởng nhiệt, v.v. Tốc độ hàn sẽ ảnh hưởng đến lượng nhiệt đưa vào trên mỗi đơn vị thời gian. Nếu tốc độ hàn quá chậm, lượng nhiệt đưa vào quá cao, dẫn đến phôi bị cháy xuyên. Nếu tốc độ hàn quá nhanh, lượng nhiệt đưa vào quá ít, dẫn đến phôi bị hàn không hoàn chỉnh và không đạt yêu cầu. Giảm tốc độ hàn thường được sử dụng để cải thiện độ xuyên thấu.

Khí bảo vệ thổi phụ trợ

Việc sử dụng khí bảo vệ phụ trợ là một quy trình thiết yếu trong hàn laser công suất cao. Một mặt, nó giúp ngăn chặn sự bắn phá vật liệu kim loại và làm ô nhiễm gương hội tụ; mặt khác, nó giúp ngăn chặn plasma sinh ra trong quá trình hàn bị hội tụ quá mức và ngăn tia laser chiếu tới bề mặt vật liệu. Trong quá trình hàn laser, khí heli, argon, nitơ và các loại khí khác thường được sử dụng để bảo vệ vũng nóng chảy, nhằm ngăn ngừa quá trình oxy hóa phôi trong kỹ thuật hàn. Các yếu tố như loại khí bảo vệ, lưu lượng khí và góc thổi có ảnh hưởng lớn đến kết quả hàn, và các phương pháp thổi khác nhau cũng sẽ có tác động nhất định đến chất lượng hàn.

Máy hàn laser cầm tay mà chúng tôi khuyên dùng:

Máy hàn laser - Môi trường làm việc

◾ Phạm vi nhiệt độ môi trường làm việc: 15~35 ℃

◾ Phạm vi độ ẩm môi trường làm việc: < 70%, không ngưng tụ.

◾ Làm mát: Hệ thống làm lạnh bằng nước là cần thiết do chức năng tản nhiệt của các bộ phận tản nhiệt laser, đảm bảo máy hàn laser hoạt động tốt.

(Để biết hướng dẫn sử dụng chi tiết về máy làm lạnh nước, bạn có thể tham khảo:Các biện pháp chống đóng băng cho hệ thống laser CO2)

Bạn muốn tìm hiểu thêm về máy hàn laser?

Thời gian đăng bài: 22/12/2022