Was ist Laserschweißen? Laserschweißen einfach erklärt! Alles, was Sie über Laserschweißen wissen müssen, inklusive der wichtigsten Prinzipien und Prozessparameter!

Viele Kunden verstehen die grundlegenden Funktionsprinzipien von Laserschweißmaschinen nicht, geschweige denn die Auswahl der richtigen Laserschweißmaschine. Mimowork Laser ist jedoch hier, um Ihnen bei der richtigen Entscheidung zu helfen und Ihnen zusätzliche Unterstützung beim Verständnis des Laserschweißens zu bieten.

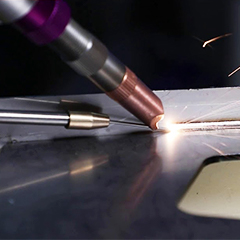

Was ist Laserschweißen?

Laserschweißen ist eine Art des Schmelzschweißens, bei dem der Laserstrahl als Wärmequelle dient. Das Schweißprinzip besteht darin, dass ein spezielles Verfahren das aktive Medium anregt, wodurch eine Resonanzkavitätsschwingung entsteht, die dann in einen angeregten Strahlungsstrahl umgewandelt wird. Wenn der Strahl und das Werkstück in Kontakt kommen, wird die Energie vom Werkstück absorbiert. Sobald die Temperatur den Schmelzpunkt des Materials erreicht, kann es verschweißt werden.

Gemäß dem Prinzip des Schmelzbades gibt es beim Laserschweißen zwei grundlegende Schweißverfahren: Wärmeleitungsschweißen und Tiefschweißen (Keyhole-Schweißen). Beim Wärmeleitungsschweißen wird die Wärme durch Wärmeleitung an das Werkstück abgegeben, sodass die Schweißoberfläche schmilzt. Es findet keine Verdampfung statt. Dieses Verfahren wird häufig zum Schweißen dünner Bauteile bei niedrigen Geschwindigkeiten eingesetzt. Beim Tiefschweißen verdampft das Material und es entsteht eine große Menge Plasma. Aufgrund der hohen Temperatur bilden sich Löcher an der Vorderseite des Schmelzbades. Tiefschweißen ist das am weitesten verbreitete Laserschweißverfahren. Es ermöglicht ein vollständiges Verschweißen des Werkstücks und erfordert eine hohe Energiezufuhr, was zu einer hohen Schweißgeschwindigkeit führt.

Prozessparameter beim Laserschweißen

Es gibt viele Prozessparameter, die die Qualität des Laserschweißens beeinflussen, wie z. B. Leistungsdichte, Laserpulsform, Defokussierung, Schweißgeschwindigkeit und die Wahl des Hilfsschutzgases.

Laserleistungsdichte

Die Leistungsdichte ist einer der wichtigsten Parameter bei der Laserbearbeitung. Bei hoher Leistungsdichte kann die Oberflächenschicht innerhalb einer Mikrosekunde auf den Siedepunkt erhitzt werden, was zu einer starken Verdampfung führt. Daher ist eine hohe Leistungsdichte vorteilhaft für Materialabtragsprozesse wie Bohren, Schneiden und Gravieren. Bei niedriger Leistungsdichte dauert es mehrere Millisekunden, bis die Oberflächentemperatur den Siedepunkt erreicht. Bevor die Oberfläche verdampft, erreicht der Untergrund den Schmelzpunkt, wodurch sich leicht eine gute Schmelzschweißung herstellen lässt. Daher liegt der optimale Leistungsdichtebereich beim Wärmeleitungs-Laserschweißen zwischen 10⁴ und 10⁶ W/cm².

Laserpulswellenform

Die Form des Laserpulses ist nicht nur ein wichtiger Parameter zur Unterscheidung zwischen Materialabtrag und Materialschmelzen, sondern auch ein Schlüsselfaktor für die Bestimmung des Volumens und der Kosten der Bearbeitungsanlagen. Trifft ein hochenergetischer Laserstrahl auf die Materialoberfläche, werden 60–90 % der Laserenergie reflektiert und gehen verloren. Dies gilt insbesondere für Gold, Silber, Kupfer, Aluminium, Titan und andere Materialien mit starker Reflexion und schneller Wärmeleitung. Das Reflexionsvermögen eines Metalls ändert sich während eines Laserpulses. Steigt die Oberflächentemperatur des Materials bis zum Schmelzpunkt, sinkt das Reflexionsvermögen rapide ab. Im geschmolzenen Zustand stabilisiert es sich auf einem bestimmten Wert.

Laserpulsbreite

Die Pulsbreite ist ein wichtiger Parameter beim Pulslaserschweißen. Sie beeinflusst die Einbrandtiefe und die Wärmeeinflusszone. Je länger die Pulsbreite, desto größer die Wärmeeinflusszone und desto höher die Einbrandtiefe (halbe Leistung der Pulsbreite). Allerdings reduziert eine größere Pulsbreite die Spitzenleistung. Daher wird sie üblicherweise beim Wärmeleitungsschweißen eingesetzt, was zu einer breiten und flachen Schweißnaht führt und sich besonders für Überlappungsschweißungen dünner und dicker Bleche eignet. Eine geringere Spitzenleistung führt jedoch zu übermäßiger Wärmeeinbringung. Für jedes Material gibt es eine optimale Pulsbreite, die die Einbrandtiefe maximiert.

Defokussierungsmenge

Beim Laserschweißen ist üblicherweise eine gewisse Defokussierung erforderlich, da die Leistungsdichte im Zentrum des Laserfokus zu hoch ist und das Schweißmaterial leicht in Löcher verdampfen kann. Die Leistungsdichteverteilung ist in jeder Ebene außerhalb des Laserfokus relativ gleichmäßig.

Es gibt zwei Defokussierungsmodi:

Positive und negative Defokussierung. Liegt die Fokusebene oberhalb des Werkstücks, spricht man von positiver Defokussierung; andernfalls von negativer. Gemäß der geometrischen Optik ist die Leistungsdichte auf der jeweiligen Ebene annähernd gleich, wenn der Abstand zwischen der positiven bzw. negativen Defokussierungsebene und der Schweißebene gleich ist. Tatsächlich unterscheidet sich jedoch die Form des entstehenden Schmelzbades. Bei negativer Defokussierung lässt sich ein größerer Einbrand erzielen, was mit dem Entstehungsprozess des Schmelzbades zusammenhängt.

Schweißgeschwindigkeit

Die Schweißgeschwindigkeit beeinflusst die Oberflächenqualität, die Einbrandtiefe, die Wärmeeinflusszone usw. Sie wirkt sich auf den Wärmeeintrag pro Zeiteinheit aus. Ist die Schweißgeschwindigkeit zu gering, ist der Wärmeeintrag zu hoch, was zum Durchbrennen des Werkstücks führt. Ist die Schweißgeschwindigkeit zu hoch, ist der Wärmeeintrag zu gering, was zu unvollständigem und fehlerhaftem Schweißen führt. Eine Reduzierung der Schweißgeschwindigkeit dient üblicherweise der Verbesserung des Einbrands.

Zusätzliches Blasschutzgas

Die Zufuhr von Schutzgas ist ein unerlässlicher Vorgang beim Hochleistungslaserschweißen. Zum einen verhindert sie das Abspritzen des Metalls und die damit verbundene Verschmutzung des Fokussierspiegels. Zum anderen soll sie verhindern, dass das beim Schweißprozess entstehende Plasma zu stark fokussiert wird und der Laserstrahl die Materialoberfläche erreicht. Beim Laserschweißen werden häufig Helium, Argon, Stickstoff und andere Gase zum Schutz des Schmelzbades eingesetzt, um die Oxidation des Werkstücks zu verhindern. Faktoren wie die Art des Schutzgases, die Luftmenge und der Blaswinkel haben einen großen Einfluss auf das Schweißergebnis, und auch unterschiedliche Blasmethoden wirken sich auf die Schweißqualität aus.

Unser empfohlener Handlaserschweißer:

Laserschweißer – Arbeitsumgebung

◾ Temperaturbereich der Arbeitsumgebung: 15~35 ℃

◾ Luftfeuchtigkeit am Arbeitsplatz: < 70 % – Keine Kondensation

◾ Kühlung: Ein Wasserkühler ist aufgrund der Wärmeabfuhrfunktion für die wärmeableitenden Komponenten des Lasers erforderlich, um einen einwandfreien Betrieb des Laserschweißgeräts zu gewährleisten.

(Eine detaillierte Gebrauchsanweisung und Anleitung zum Wasserkühler finden Sie hier:)Frostschutzmaßnahmen für CO2-Lasersysteme)

Möchten Sie mehr über Laserschweißgeräte erfahren?

Veröffentlichungsdatum: 22. Dezember 2022