Czym jest spawanie laserowe? Spawanie laserowe – wyjaśnienie! Wszystko, co musisz wiedzieć o spawaniu laserowym, w tym kluczowa zasada i główne parametry procesu!

Wielu klientów nie zna podstawowych zasad działania spawarki laserowej, nie mówiąc już o wyborze odpowiedniej spawarki laserowej. Jednak Mimowork Laser jest tutaj, aby pomóc Ci podjąć właściwą decyzję i zapewnić dodatkowe wsparcie, które ułatwi Ci zrozumienie spawania laserowego.

Czym jest spawanie laserowe?

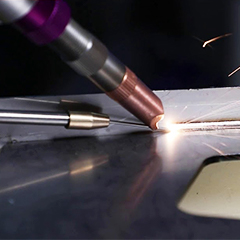

Spawanie laserowe to rodzaj spawania topiącego, w którym jako źródło ciepła wykorzystuje się wiązkę laserową. Zasada spawania polega na specjalnej metodzie stymulowania ośrodka czynnego, co powoduje drgania wnęki rezonansowej, a następnie przekształca się w wiązkę promieniowania stymulowanego. Gdy wiązka i element obrabiany stykają się ze sobą, energia jest absorbowana przez element obrabiany. Gdy temperatura osiągnie temperaturę topnienia materiału, można go spawać.

Zgodnie z głównym mechanizmem jeziorka spawalniczego, spawanie laserowe ma dwa podstawowe mechanizmy spawania: spawanie z przewodzeniem ciepła i spawanie z głębokim wtopieniem (z oczkiem klucza). Ciepło generowane podczas spawania z przewodzeniem ciepła jest rozpraszane na spawany element poprzez wymianę ciepła, dzięki czemu powierzchnia spoiny ulega stopieniu i nie dochodzi do parowania, co jest często stosowane przy spawaniu cienkich elementów z niską prędkością. Spawanie z głębokim wtopieniem powoduje odparowanie materiału i powstanie dużej ilości plazmy. Z powodu wysokiej temperatury w przedniej części jeziorka powstają otwory. Spawanie z głębokim wtopieniem jest najczęściej stosowaną metodą spawania laserowego, która umożliwia dokładne spawanie elementu, a duża energia wejściowa zapewnia dużą prędkość spawania.

Parametry procesu w spawaniu laserowym

Na jakość spawania laserowego wpływa wiele parametrów procesu, np. gęstość mocy, kształt fali impulsu laserowego, rozogniskowanie, prędkość spawania i wybór pomocniczego gazu osłonowego.

Gęstość mocy lasera

Gęstość mocy jest jednym z najważniejszych parametrów obróbki laserowej. Przy wyższej gęstości mocy, warstwa powierzchniowa może zostać podgrzana do temperatury wrzenia w ciągu mikrosekundy, co powoduje znaczne odparowanie. Dlatego wysoka gęstość mocy jest korzystna w procesach usuwania materiału, takich jak wiercenie, cięcie i grawerowanie. W przypadku niskiej gęstości mocy, osiągnięcie temperatury wrzenia powierzchni zajmuje kilka milisekund, a zanim powierzchnia odparuje, spód osiąga temperaturę topnienia, co ułatwia utworzenie dobrej spoiny topliwej. Dlatego w przypadku spawania laserowego z przewodzeniem ciepła, zakres gęstości mocy wynosi 104–106 W/cm².

Kształt fali impulsu laserowego

Kształt fali impulsu laserowego jest nie tylko ważnym parametrem pozwalającym odróżnić usuwanie materiału od jego topienia, ale także kluczowym parametrem określającym objętość i koszt sprzętu do obróbki. Gdy wiązka laserowa o wysokiej intensywności zostanie wystrzelona na powierzchnię materiału, powierzchnia materiału będzie miała odbite 60–90% energii lasera, co jest uważane za stratę, zwłaszcza w przypadku złota, srebra, miedzi, aluminium, tytanu i innych materiałów charakteryzujących się silnym odbiciem i szybkim transferem ciepła. Współczynnik odbicia metalu zmienia się w czasie trwania impulsu laserowego. Gdy temperatura powierzchni materiału wzrośnie do temperatury topnienia, współczynnik odbicia gwałtownie spadnie, a gdy powierzchnia jest w stanie topnienia, współczynnik odbicia stabilizuje się na określonym poziomie.

Szerokość impulsu laserowego

Szerokość impulsu jest ważnym parametrem spawania laserowego impulsowego. Szerokość impulsu była określana przez głębokość wtopienia i strefę wpływu ciepła. Im dłuższa była szerokość impulsu, tym większa była strefa wpływu ciepła, a głębokość wtopienia rosła wraz ze wzrostem mocy impulsu o połowę. Należy jednak pamiętać, że zwiększenie szerokości impulsu zmniejsza moc szczytową, dlatego też jest ona zazwyczaj stosowana do spawania przewodzącego ciepło, co skutkuje szeroką i płytką spoiną, szczególnie przydatną do spawania zakładkowego cienkich i grubych blach. Niższa moc szczytowa powoduje jednak nadmiar ciepła, a każdy materiał ma optymalną szerokość impulsu, która maksymalizuje głębokość wtopienia.

Ilość rozmycia

Spawanie laserowe zazwyczaj wymaga pewnego stopnia rozogniskowania, ponieważ gęstość mocy w centrum punktu w ognisku lasera jest zbyt wysoka, co ułatwia odparowanie materiału spawalniczego i utworzenie otworów. Rozkład gęstości mocy jest stosunkowo równomierny w każdej płaszczyźnie od ogniska lasera.

Istnieją dwa tryby rozmycia ostrości:

Rozogniskowanie dodatnie i ujemne. Jeśli płaszczyzna ogniskowa znajduje się nad przedmiotem obrabianym, mamy do czynienia z rozogniskowaniem dodatnim; w przeciwnym razie mamy do czynienia z rozogniskowaniem ujemnym. Zgodnie z teorią optyki geometrycznej, gdy odległość między płaszczyznami rozogniskowania dodatniego i ujemnego a płaszczyzną spawania jest równa, gęstość mocy na odpowiadającej płaszczyźnie jest w przybliżeniu taka sama, ale w rzeczywistości uzyskany kształt jeziorka stopionego metalu jest inny. W przypadku rozogniskowania ujemnego można uzyskać większą penetrację, co jest związane z procesem formowania jeziorka stopionego metalu.

Prędkość spawania

Prędkość spawania decyduje o jakości powierzchni spawania, głębokości wtopienia, strefie wpływu ciepła itd. Prędkość spawania wpływa na ilość ciepła doprowadzonego w jednostce czasu. Zbyt niska prędkość spawania oznacza zbyt dużą ilość ciepła doprowadzonego, co prowadzi do przepalenia spawanego elementu. Zbyt duża prędkość spawania oznacza zbyt małą ilość ciepła doprowadzonego, co prowadzi do częściowego i niedokończonego spawania spawanego elementu. Zmniejszenie prędkości spawania zazwyczaj stosuje się w celu poprawy wtopienia.

Dodatkowy gaz ochronny

Dodatkowy gaz ochronny jest niezbędny w spawaniu laserowym dużej mocy. Z jednej strony zapobiega on rozpylaniu się materiału metalowego i zanieczyszczeniu zwierciadła skupiającego; z drugiej strony zapobiega nadmiernemu skupieniu plazmy generowanej podczas spawania i dotarciu lasera do powierzchni materiału. W procesie spawania laserowego często stosuje się hel, argon, azot i inne gazy do ochrony jeziorka spawalniczego, zapobiegając utlenianiu przedmiotu obrabianego. Czynniki takie jak rodzaj gazu ochronnego, natężenie przepływu powietrza i kąt nadmuchu mają duży wpływ na rezultaty spawania, a różne metody nadmuchu również wpływają na jakość spawania.

Polecana przez nas przenośna spawarka laserowa:

Spawarka laserowa - środowisko pracy

◾ Zakres temperatur otoczenia pracy: 15~35 ℃

◾ Zakres wilgotności środowiska pracy: < 70% Brak kondensacji

◾ Chłodzenie: chłodnica wodna jest konieczna ze względu na funkcję odprowadzania ciepła z elementów rozpraszających ciepło lasera, co zapewnia prawidłową pracę spawarki laserowej.

(Szczegółowe informacje dotyczące użytkowania i instrukcji dotyczących chłodziarki do wody można znaleźć tutaj:Środki zapobiegające zamarzaniu dla systemu laserowego CO2)

Chcesz dowiedzieć się więcej o spawarkach laserowych?

Czas publikacji: 22-12-2022