O que é soldagem a laser? Soldagem a laser explicada! Tudo o que você precisa saber sobre soldagem a laser, incluindo o princípio fundamental e os principais parâmetros do processo!

Muitos clientes não entendem os princípios básicos de funcionamento de uma máquina de solda a laser, muito menos como escolher a máquina de solda a laser adequada. No entanto, a Mimowork Laser está aqui para ajudá-lo a tomar a decisão certa e fornecer suporte adicional para auxiliá-lo na compreensão da soldagem a laser.

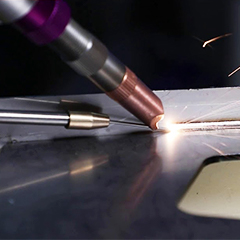

O que é soldagem a laser?

A soldagem a laser é um tipo de soldagem por fusão que utiliza um feixe de laser como fonte de calor. O princípio da soldagem consiste em estimular um meio ativo por meio de um método específico, formando uma oscilação em uma cavidade ressonante, que então se transforma em um feixe de radiação estimulado. Quando o feixe entra em contato com a peça de trabalho, a energia é absorvida pela peça. Quando a temperatura atinge o ponto de fusão do material, a soldagem pode ser realizada.

De acordo com o princípio da poça de fusão, a soldagem a laser possui dois mecanismos básicos: soldagem por condução térmica e soldagem por penetração profunda (ou por orifício). O calor gerado pela soldagem por condução térmica se difunde para a peça de trabalho por meio de transferência térmica, fundindo a superfície da solda, sem que ocorra vaporização. Esse método é frequentemente utilizado na soldagem de componentes finos em baixa velocidade. A soldagem por penetração profunda vaporiza o material e forma uma grande quantidade de plasma. Devido à alta temperatura, podem surgir orifícios na frente da poça de fusão. A soldagem por penetração profunda é o modo de soldagem a laser mais utilizado, pois permite soldar a peça de trabalho completamente, e a energia de entrada é enorme, resultando em alta velocidade de soldagem.

Parâmetros do processo na soldagem a laser

Existem muitos parâmetros de processo que afetam a qualidade da soldagem a laser, como densidade de potência, forma de onda do pulso de laser, desfocagem, velocidade de soldagem e a escolha do gás de proteção auxiliar.

Densidade de potência do laser

A densidade de potência é um dos parâmetros mais importantes no processamento a laser. Com uma densidade de potência mais alta, a camada superficial pode ser aquecida até o ponto de ebulição em um microssegundo, resultando em uma grande quantidade de vaporização. Portanto, a alta densidade de potência é vantajosa para processos de remoção de material, como perfuração, corte e gravação. Para baixa densidade de potência, leva vários milissegundos para a temperatura da superfície atingir o ponto de ebulição e, antes que a superfície vaporize, a parte inferior atinge o ponto de fusão, o que facilita a formação de uma boa solda por fusão. Portanto, na soldagem a laser por condução de calor, a faixa de densidade de potência é de 10⁴ a 10⁶ W/cm².

Forma de onda do pulso de laser

A forma de onda do pulso de laser não é apenas um parâmetro importante para distinguir a remoção de material da fusão, mas também um parâmetro chave para determinar o volume e o custo do equipamento de processamento. Quando um feixe de laser de alta intensidade incide sobre a superfície do material, 60 a 90% da energia do laser é refletida e considerada como perda, especialmente em materiais como ouro, prata, cobre, alumínio, titânio e outros que possuem forte refletividade e rápida transferência de calor. A refletância de um metal varia com o tempo durante um pulso de laser. Quando a temperatura da superfície do material sobe até o ponto de fusão, a refletância diminui rapidamente e, quando a superfície está em estado de fusão, a refletância se estabiliza em um determinado valor.

Largura do pulso do laser

A largura do pulso é um parâmetro importante na soldagem a laser pulsado. Ela é determinada pela profundidade de penetração e pela zona afetada pelo calor. Quanto maior a largura do pulso, maior a zona afetada pelo calor, e a profundidade de penetração aumenta com metade da potência do pulso. No entanto, o aumento da largura do pulso reduz a potência de pico, sendo geralmente utilizado para soldagem por condução de calor, resultando em uma solda mais larga e rasa, especialmente adequada para soldagem de chapas sobrepostas finas e grossas. Por outro lado, uma potência de pico menor resulta em excesso de calor, e cada material possui uma largura de pulso ideal que maximiza a profundidade de penetração.

Quantidade de desfocagem

A soldagem a laser geralmente requer um certo grau de desfocagem, pois a densidade de potência no centro do ponto focal do laser é muito alta, o que facilita a evaporação do material de soldagem, formando orifícios. A distribuição da densidade de potência é relativamente uniforme em cada plano afastado do foco do laser.

Existem dois modos de desfocagem:

Desfocagem positiva e negativa. Se o plano focal estiver localizado acima da peça de trabalho, a desfocagem é positiva; caso contrário, é negativa. De acordo com a teoria da óptica geométrica, quando a distância entre os planos de desfocagem positiva e negativa e o plano de soldagem é igual, a densidade de potência no plano correspondente é aproximadamente a mesma, mas, na realidade, o formato da poça de fusão obtida é diferente. No caso de desfocagem negativa, pode-se obter maior penetração, o que está relacionado ao processo de formação da poça de fusão.

Velocidade de soldagem

A velocidade de soldagem determina a qualidade da superfície soldada, a profundidade de penetração, a zona afetada pelo calor e outros fatores. A velocidade de soldagem influencia a entrada de calor por unidade de tempo. Se a velocidade de soldagem for muito lenta, a entrada de calor será excessiva, resultando na perfuração da peça. Se a velocidade de soldagem for muito rápida, a entrada de calor será insuficiente, resultando em soldagem incompleta. Reduzir a velocidade de soldagem geralmente visa melhorar a penetração.

Gás de proteção auxiliar contra explosão

O gás de proteção auxiliar é um procedimento essencial na soldagem a laser de alta potência. Por um lado, evita que o material metálico seja pulverizado e contamine o espelho de focalização; por outro, impede que o plasma gerado durante a soldagem se concentre excessivamente, evitando que o laser atinja a superfície do material. No processo de soldagem a laser, hélio, argônio, nitrogênio e outros gases são frequentemente utilizados para proteger a poça de fusão, prevenindo a oxidação da peça. Fatores como o tipo de gás de proteção, a vazão de ar e o ângulo de sopro têm grande impacto nos resultados da soldagem, e diferentes métodos de sopro também influenciam a qualidade da solda.

Nossa soldadora a laser portátil recomendada:

Soldador a laser - Ambiente de trabalho

◾ Faixa de temperatura do ambiente de trabalho: 15~35 ℃

◾ Faixa de umidade do ambiente de trabalho: < 70% Sem condensação

◾ Resfriamento: o resfriador de água é necessário devido à função de remoção de calor dos componentes de dissipação de calor do laser, garantindo o bom funcionamento da soldadora a laser.

(Para obter instruções detalhadas e um guia sobre o resfriador de água, consulte:)Medidas de proteção contra congelamento para sistemas de laser de CO2)

Quer saber mais sobre soldadores a laser?

Data da publicação: 22 de dezembro de 2022