Wat is laserlassen? Laserlassen uitgelegd! Alles wat je moet weten over laserlassen, inclusief de belangrijkste principes en procesparameters!

Veel klanten begrijpen de basisprincipes van laserlassen niet, laat staan dat ze de juiste laserlasmachine moeten kiezen. Mimowork Laser staat echter klaar om u te helpen de juiste beslissing te nemen en biedt extra ondersteuning om u te helpen laserlassen te begrijpen.

Wat is laserlassen?

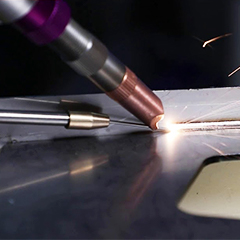

Laserlassen is een vorm van smeltlassen waarbij een laserstraal als warmtebron wordt gebruikt. Het lasprincipe berust op het stimuleren van een actief medium, waardoor een resonantieholte ontstaat die vervolgens in trilling wordt gebracht en wordt omgezet in een gestimuleerde stralingsbundel. Wanneer de bundel en het werkstuk elkaar raken, wordt de energie door het werkstuk geabsorbeerd. Zodra de temperatuur het smeltpunt van het materiaal bereikt, kan het materiaal worden gelast.

Op basis van het principe van het smeltbad kent laserlassen twee basismechanismen: warmtegeleidingslassen en diepdoorlassen (sleutelgatlassen). Bij warmtegeleidingslassen wordt de warmte via warmteoverdracht naar het werkstuk verspreid, waardoor het lasoppervlak smelt en er geen verdamping optreedt. Deze methode wordt vaak gebruikt voor het lassen van dunne componenten met een lage snelheid. Bij diepdoorlassen verdampt het materiaal en ontstaat een grote hoeveelheid plasma. Door de hoge temperatuur ontstaan er gaten aan de voorkant van het smeltbad. Diepdoorlassen is de meest gebruikte laserlasmethode. Het werkstuk wordt hiermee volledig gelast en de benodigde energie is enorm, wat resulteert in een hoge lassnelheid.

Procesparameters bij laserlassen

Er zijn veel procesparameters die de kwaliteit van laserlassen beïnvloeden, zoals vermogensdichtheid, laserpulsgolfvorm, defocussering, lassnelheid en de keuze van het hulpbeschermgas.

Laservermogensdichtheid

Vermogensdichtheid is een van de belangrijkste parameters bij laserbewerking. Bij een hogere vermogensdichtheid kan de oppervlaktelaag binnen een microseconde tot het kookpunt worden verhit, wat resulteert in een grote hoeveelheid verdamping. Daarom is een hoge vermogensdichtheid voordelig voor materiaalverwijderingsprocessen zoals boren, snijden en graveren. Bij een lage vermogensdichtheid duurt het enkele milliseconden voordat de oppervlaktetemperatuur het kookpunt bereikt, en voordat het oppervlak verdampt, bereikt de onderkant het smeltpunt, waardoor een goede smeltlas gemakkelijk kan worden gevormd. Daarom ligt het optimale vermogensdichtheidsbereik bij laserlassen met warmtegeleiding tussen 10⁴ en 10⁶ W/cm².

Laserpuls golfvorm

De golfvorm van een laserpuls is niet alleen een belangrijke parameter om materiaalverwijdering te onderscheiden van materiaalsmelting, maar ook een cruciale parameter voor het bepalen van het volume en de kosten van de verwerkingsapparatuur. Wanneer een laserstraal met hoge intensiteit op het oppervlak van een materiaal wordt gericht, reflecteert het oppervlak 60 tot 90% van de laserenergie, wat als verlies wordt beschouwd. Dit geldt met name voor goud, zilver, koper, aluminium, titanium en andere materialen met een sterke reflectie en snelle warmteoverdracht. De reflectie van een metaal varieert in de tijd tijdens een laserpuls. Wanneer de oppervlaktetemperatuur van het materiaal stijgt tot het smeltpunt, neemt de reflectie snel af, en wanneer het oppervlak zich in de smeltfase bevindt, stabiliseert de reflectie zich op een bepaalde waarde.

Laserpulsbreedte

De pulsbreedte is een belangrijke parameter bij gepulseerd laserlassen. De pulsbreedte wordt bepaald door de indringdiepte en de warmtebeïnvloede zone. Hoe langer de pulsbreedte, hoe groter de warmtebeïnvloede zone, en hoe groter de indringdiepte met de helft van de pulsbreedte. Een grotere pulsbreedte verlaagt echter het piekvermogen. Daarom wordt een grotere pulsbreedte over het algemeen gebruikt voor warmtegeleidingslassen, wat resulteert in een brede en ondiepe lasnaad, met name geschikt voor het overlappen van dunne en dikke platen. Een lager piekvermogen leidt echter tot een te hoge warmte-inbreng, en elk materiaal heeft een optimale pulsbreedte die de indringdiepte maximaliseert.

Onscherptehoeveelheid

Laserlassen vereist doorgaans een zekere mate van defocussering, omdat de vermogensdichtheid in het midden van de laserstraal te hoog is, waardoor het lasmateriaal gemakkelijk kan verdampen en gaten kan vormen. De vermogensdichtheid is daarentegen relatief gelijkmatig verdeeld in elk vlak buiten het laserfocuspunt.

Er zijn twee onscherptemodi:

Positieve en negatieve onscherpte. Als het focusvlak zich boven het werkstuk bevindt, is er sprake van positieve onscherpte; anders is er sprake van negatieve onscherpte. Volgens de theorie van de geometrische optica is de vermogensdichtheid op het corresponderende vlak nagenoeg gelijk wanneer de afstand tussen het positieve en negatieve onscherptevlak en het lasvlak gelijk is. In werkelijkheid is de vorm van het smeltbad echter verschillend. Bij negatieve onscherpte kan een grotere indringing worden bereikt, wat samenhangt met het vormingsproces van het smeltbad.

Lassnelheid

De lassnelheid bepaalt de kwaliteit van het lasoppervlak, de indringdiepte, de warmtebeïnvloede zone, enzovoort. De lassnelheid beïnvloedt de warmte-inbreng per tijdseenheid. Als de lassnelheid te laag is, is de warmte-inbreng te hoog, waardoor het werkstuk doorbrandt. Als de lassnelheid te hoog is, is de warmte-inbreng te laag, waardoor het werkstuk gedeeltelijk en onafgewerkt wordt gelast. Het verlagen van de lassnelheid wordt meestal gebruikt om de indringdiepte te verbeteren.

Hulpgas voor bescherming tegen uitblazen

Hulpgas voor bescherming is een essentiële procedure bij laserlassen met hoog vermogen. Enerzijds voorkomt het dat metaalmateriaal spat en de focusspiegel vervuilt; anderzijds voorkomt het dat het plasma dat tijdens het lasproces ontstaat te sterk gefocust raakt en de laser het oppervlak van het materiaal bereikt. Bij laserlassen worden vaak helium, argon, stikstof en andere gassen gebruikt om het smeltbad te beschermen en zo oxidatie van het werkstuk te voorkomen. Factoren zoals het type beschermgas, de grootte van de luchtstroom en de blaashoek hebben een grote invloed op het lasresultaat, en verschillende blaasmethoden hebben ook een bepaalde invloed op de laskwaliteit.

Onze aanbevolen handlaser:

Laserlasser - Werkomgeving

◾ Temperatuurbereik van de werkomgeving: 15~35 ℃

◾ Luchtvochtigheidsbereik van de werkomgeving: < 70% Geen condensatie

◾ Koeling: een waterkoeler is noodzakelijk voor de warmteafvoer van de warmteafvoerende componenten van de laser, waardoor een goede werking van het laserlasapparaat wordt gewaarborgd.

(Voor gedetailleerde gebruiksaanwijzingen en informatie over de waterkoeler kunt u terecht op:Vorstbestendige maatregelen voor CO2-lasersystemen)

Wil je meer weten over laserlasapparaten?

Geplaatst op: 22 december 2022