Lazer kaynağı nedir? Lazer Kaynağı Açıklaması! Lazer kaynağı hakkında bilmeniz gereken her şey, temel prensipler ve ana işlem parametreleri dahil!

Birçok müşteri lazer kaynak makinesinin temel çalışma prensiplerini anlamakta zorlanırken, doğru lazer kaynak makinesini seçmekte de güçlük çekiyor. Ancak Mimowork Laser, doğru kararı vermenize yardımcı olmak ve lazer kaynak konusunda daha fazla bilgi edinmenizi sağlamak için burada.

Lazer Kaynak Nedir?

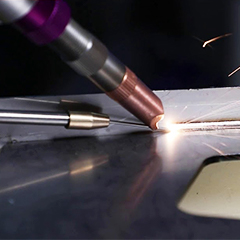

Lazer kaynağı, kaynak ısı kaynağı olarak lazer ışınını kullanan bir tür erime kaynağı yöntemidir. Kaynak prensibi, aktif ortamı belirli bir yöntemle uyararak rezonans boşluğu salınımı oluşturmak ve ardından bunu uyarılmış radyasyon ışınına dönüştürmektir. Işın ve iş parçası birbirine temas ettiğinde, enerji iş parçası tarafından emilir ve sıcaklık malzemenin erime noktasına ulaştığında kaynak işlemi tamamlanır.

Kaynak havuzunun temel mekanizmasına göre, lazer kaynağının iki temel kaynak mekanizması vardır: ısı iletim kaynağı ve derin penetrasyon (anahtar deliği) kaynağı. Isı iletim kaynağında üretilen ısı, ısı transferi yoluyla iş parçasına yayılır, böylece kaynak yüzeyi erir, buharlaşma olmaz; bu yöntem genellikle düşük hızlı, ince parçaların kaynaklanmasında kullanılır. Derin füzyon kaynağında ise malzeme buharlaşır ve büyük miktarda plazma oluşur. Yüksek ısı nedeniyle, erimiş havuzun önünde delikler oluşur. Derin penetrasyon kaynağı, en yaygın kullanılan lazer kaynak yöntemidir; iş parçasını tamamen kaynaklayabilir ve giriş enerjisi çok büyüktür, bu da hızlı kaynak hızına yol açar.

Lazer Kaynak İşleminde Proses Parametreleri

Lazer kaynağının kalitesini etkileyen birçok işlem parametresi vardır; bunlar arasında güç yoğunluğu, lazer darbe dalga biçimi, odaklama hatası, kaynak hızı ve yardımcı koruyucu gaz seçimi sayılabilir.

Lazer Güç Yoğunluğu

Lazer işlemede en önemli parametrelerden biri güç yoğunluğudur. Daha yüksek güç yoğunluğu ile yüzey tabakası mikrosaniye içinde kaynama noktasına kadar ısıtılabilir ve bu da büyük miktarda buharlaşmaya neden olur. Bu nedenle, yüksek güç yoğunluğu delme, kesme ve gravür gibi malzeme kaldırma işlemleri için avantajlıdır. Düşük güç yoğunluğunda ise yüzey sıcaklığının kaynama noktasına ulaşması birkaç milisaniye sürer ve yüzey buharlaşmadan önce alt kısım erime noktasına ulaşır, bu da iyi bir kaynak oluşumunu kolaylaştırır. Bu nedenle, ısı iletimli lazer kaynağı şeklinde, güç yoğunluğu aralığı 104-106 W/cm2'dir.

Lazer Darbe Dalga Formu

Lazer darbesinin dalga biçimi, malzeme aşındırma ile malzeme eritme işlemlerini ayırt etmek için önemli bir parametre olmasının yanı sıra, işleme ekipmanının hacmini ve maliyetini belirlemede de kilit bir parametredir. Yüksek yoğunluklu lazer ışını malzemenin yüzeyine gönderildiğinde, lazer enerjisinin %60 ila %90'ı malzeme yüzeyinden yansır ve kayıp olarak kabul edilir; özellikle altın, gümüş, bakır, alüminyum, titanyum ve güçlü yansıma ve hızlı ısı transferine sahip diğer malzemeler için bu durum geçerlidir. Bir metalin yansıtma oranı, lazer darbesi sırasında zamanla değişir. Malzemenin yüzey sıcaklığı erime noktasına yükseldiğinde, yansıtma oranı hızla azalır ve yüzey erime durumundayken, yansıtma oranı belirli bir değerde sabitlenir.

Lazer Darbe Genişliği

Darbe genişliği, darbeli lazer kaynağının önemli bir parametresidir. Darbe genişliği, nüfuz derinliği ve ısıdan etkilenen bölge tarafından belirlenir. Darbe genişliği ne kadar uzun olursa, ısıdan etkilenen bölge o kadar büyük olur ve nüfuz derinliği, darbe genişliğinin 1/2 kuvvetiyle artar. Bununla birlikte, darbe genişliğinin artması tepe gücünü azaltır, bu nedenle darbe genişliğinin artması genellikle ısı iletimli kaynak için kullanılır ve geniş ve sığ bir kaynak boyutuyla sonuçlanır, özellikle ince ve kalın plakaların bindirme kaynağı için uygundur. Ancak, daha düşük tepe gücü aşırı ısı girdisine neden olur ve her malzemenin nüfuz derinliğini en üst düzeye çıkaran optimum bir darbe genişliği vardır.

Odaklanma Bozukluğu Miktarı

Lazer kaynağı genellikle belirli bir miktarda odak dışı bırakma gerektirir, çünkü lazer odağındaki nokta merkezinin güç yoğunluğu çok yüksektir ve bu da kaynak malzemesinin deliklere buharlaşmasına neden olabilir. Lazer odağından uzak her düzlemde güç yoğunluğunun dağılımı nispeten homojendir.

İki farklı odak dışı bırakma modu vardır:

Pozitif ve negatif odaklama hatası. Odak düzlemi iş parçasının üzerinde yer alıyorsa, bu pozitif odaklama hatasıdır; aksi takdirde negatif odaklama hatasıdır. Geometrik optik teorisine göre, pozitif ve negatif odaklama düzlemleri ile kaynak düzlemi arasındaki mesafe eşit olduğunda, ilgili düzlemdeki güç yoğunluğu yaklaşık olarak aynıdır, ancak gerçekte elde edilen erimiş havuz şekli farklıdır. Negatif odaklama hatası durumunda, erimiş havuzun oluşum süreciyle ilgili olarak daha büyük bir penetrasyon elde edilebilir.

Kaynak Hızı

Kaynak hızı, kaynak yüzey kalitesini, nüfuz derinliğini, ısıdan etkilenen bölgeyi ve benzerlerini belirler. Kaynak hızı, birim zamandaki ısı girdisini etkiler. Kaynak hızı çok yavaşsa, ısı girdisi çok yüksek olur ve iş parçasının yanmasına neden olur. Kaynak hızı çok hızlıysa, ısı girdisi çok az olur ve iş parçasının kısmen ve tamamlanmamış şekilde kaynaklanmasına neden olur. Nüfuzu iyileştirmek için genellikle kaynak hızının azaltılması kullanılır.

Yardımcı Darbe Koruma Gazı

Yüksek güçlü lazer kaynak işleminde yardımcı üfleme koruma gazı önemli bir prosedürdür. Bir yandan metal malzemelerin sıçramasını ve odaklama aynasını kirletmesini önler; diğer yandan kaynak işleminde oluşan plazmanın aşırı odaklanmasını ve lazerin malzemenin yüzeyine ulaşmasını engeller. Lazer kaynak işleminde, kaynak mühendisliğinde iş parçasının oksidasyonunu önlemek için erimiş havuzu korumak amacıyla genellikle helyum, argon, azot ve diğer gazlar kullanılır. Koruyucu gazın türü, hava akışının boyutu ve üfleme açısı gibi faktörler kaynak sonuçlarını büyük ölçüde etkiler ve farklı üfleme yöntemleri de kaynak kalitesini belirli ölçüde etkiler.

Önerdiğimiz El Tipi Lazer Kaynak Makinesi:

Lazer Kaynakçısı - Çalışma Ortamı

◾ Çalışma ortamı sıcaklık aralığı: 15~35 ℃

◾ Çalışma ortamının nem aralığı: < %70 Yoğuşma yok

◾ Soğutma: Lazer ısı dağıtıcı bileşenler için ısıyı uzaklaştırma işlevi nedeniyle su soğutucu gereklidir ve lazer kaynak makinesinin düzgün çalışmasını sağlar.

(Su soğutucu kullanımı ve kılavuzuna ilişkin detaylı bilgi için şu adresi inceleyebilirsiniz:)CO2 Lazer Sistemi için Donmaya Karşı Koruma Önlemleri)

Lazer kaynak makineleri hakkında daha fazla bilgi edinmek ister misiniz?

Yayın tarihi: 22 Aralık 2022