レーザー技術に不慣れで、レーザー切断機の購入を検討している場合、聞きたいことがたくさんあるはずです。

ミモワークCO2 レーザー マシンに関する詳しい情報を皆様と共有できることを嬉しく思います。弊社製でも他のレーザー サプライヤー製でも、皆様に最適なデバイスを見つけていただければ幸いです。

本稿では、主流となっているマシン構成の概要と各セクターの比較分析を行います。概説として、以下の点を取り上げます。

CO2レーザー加工機の仕組み

a. ブラシレスDCモーター、サーボモーター、ステップモーター

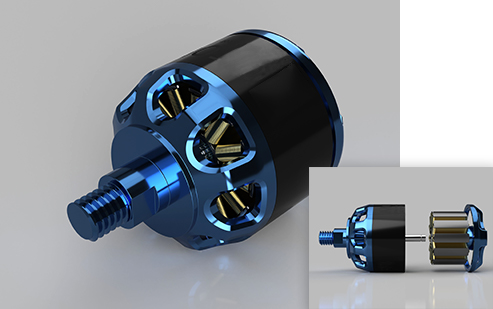

ブラシレスDC(直流)モーター

ブラシレスDCモーターは高い回転数(RPM)で動作できます。DCモーターのステーターは回転磁界を発生させ、アーマチュアを回転させます。あらゆるモーターの中で、ブラシレスDCモーターは最も強力な運動エネルギーを供給し、レーザーヘッドを驚異的な速度で駆動することができます。MimoWorkの最高のCO2レーザー彫刻機 ブラシレスモーターを搭載しており、最大彫刻速度は2000mm/sに達します。.CO2レーザー切断機では、ブラシレスDCモーターはほとんど見かけません。これは、材料の厚さによって切断速度が制限されるためです。逆に、材料にグラフィックを彫刻するには、わずかな電力しか必要ありません。レーザー彫刻機にブラシレスモーターが搭載されていれば、より正確に彫刻時間を短縮します。

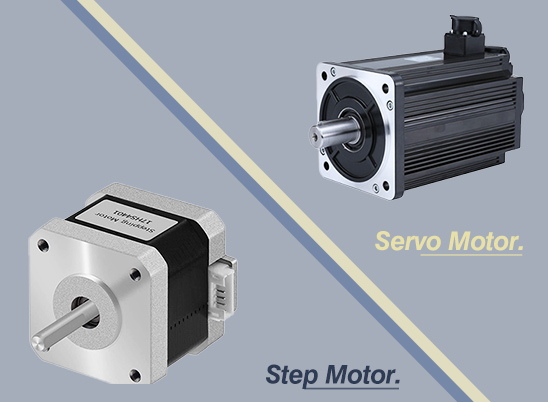

サーボモーターとステップモーター

CO2レーザー彫刻機のテーブルと組み合わせると、サーボモーターはより高いトルクと精度を提供し、特にフィルタークロスや断熱カバーの切断といった技術的な作業に適しています。サーボモーターはコストが高く、エンコーダーとギアボックスが必要になるため、セットアップが少し複雑になりますが、要求の厳しい用途に最適です。とはいえ、シンプルな工芸品や看板を作る場合は、レーザー彫刻機のテーブルにステッピングモーターを取り付ければ、通常は問題なく機能します。

それぞれのモーターには長所と短所があります。自分に合ったものが最適です。

確かに、MimoWorkはCO2レーザー彫刻機とカッター 3種類のモーターご要望と予算に応じて。

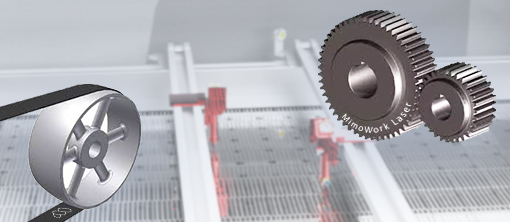

b. ベルトドライブ VS ギアドライブ

ベルト駆動はベルトを使って車輪を連結し、ギア駆動は歯を介してギアを直接連結します。レーザー加工機では、どちらのシステムもガントリーの移動を助け、加工機の精度に影響を与えます。

次の表で両者を比較してみましょう。

| ベルトドライブ | ギアドライブ |

| 主な要素 プーリーとベルト | 主な要素 ギア |

| より多くのスペースが必要 | 必要なスペースが少なくなるため、レーザー加工機を小型化できる |

| 摩擦損失が大きいため、伝達効率が低下し、効率も低下する | 摩擦損失が低いため、伝達効率が向上し、効率が向上 |

| ギアドライブよりも寿命が短く、通常は3年ごとに交換します。 | ベルトドライブよりもはるかに長い耐用年数。通常は10年ごとに交換します。 |

| メンテナンスは必要ですが、メンテナンス費用は比較的安く便利です | メンテナンスの必要性は少ないが、メンテナンス費用は比較的高く、面倒である。 |

| 潤滑は不要 | 定期的な潤滑が必要 |

| 動作中は非常に静か | 動作中に騒音が出る |

レーザー切断機では、ギア駆動方式とベルト駆動方式の両方が一般的に設計されていますが、それぞれ長所と短所があります。簡単にまとめると、ベルト駆動システムは、小型の光学式フライングマシンに有利である。; 高い伝達力と耐久性により、ギアドライブは、通常ハイブリッド光学設計を備えた大判レーザーカッターに適しています。

c. 固定式作業台とコンベア式作業台

レーザー加工を最適化するには、高品質のレーザー電源とレーザーヘッドを動かす優れた駆動システムだけでなく、適切な材料支持テーブルも必要です。材料や用途に合わせてカスタマイズされた作業テーブルは、レーザー加工機の潜在能力を最大限に引き出すことを可能にします。

一般的に、作業プラットフォームには固定式とモバイル式の 2 つのカテゴリがあります。

(様々な用途に応じて、あらゆる種類の材料を使用することになるかもしれません。シート材またはコイル材)

適切な作業台設計の利点

✔切削排出物の優れた抽出

✔材料を安定させ、切断時に変位が発生しない

✔ワークピースの積み下ろしに便利

✔フラットな表面により最適なフォーカスガイドを実現

✔簡単なお手入れと掃除

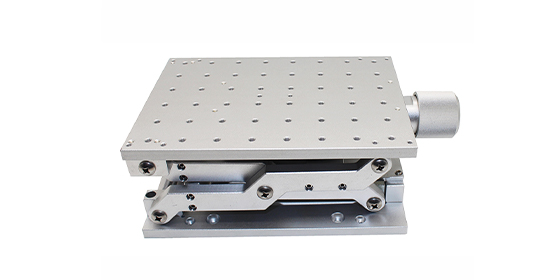

d. 自動昇降機 VS 手動昇降機

固形の素材に彫刻する場合、アクリル(PMMA)そして木材(MDF), 材質によって厚さは異なる適切な焦点高さは彫刻効果を最適化します。最小の焦点位置を見つけるには、調整可能な作業台が必要です。CO2レーザー彫刻機では、自動昇降式と手動昇降式が一般的に比較されます。予算に余裕がある場合は、自動昇降式をお選びください。切断と彫刻の精度が向上するだけでなく、時間と労力を大幅に節約することもできます。

e. 上部、側面、下部の換気システム

底部換気システムはCO2レーザー加工機の最も一般的な選択肢ですが、MimoWorkにはレーザー加工体験全体を向上するための他のタイプの設計も用意されています。大型レーザー切断機MimoWorkは、上部と下部の排気システム高品質のレーザー切断結果を維持しながら、抽出効果を高めます。当社のほとんどのガルボマーキングマシン、インストールしますサイド換気システム排気ガスを排出するため。機械の細部に至るまで、各業界の課題解決に焦点を絞って設計されています。

An 抽出システム加工対象物の下に吸引力を発生させます。熱処理によって発生するヒュームを吸引するだけでなく、特に軽量織物などの加工対象物を安定化させます。加工対象物によって覆われる加工面の面積が大きいほど、吸引効果が高くなり、結果として真空度も高くなります。

CO2ガラスレーザー管 VS CO2 RFレーザー管

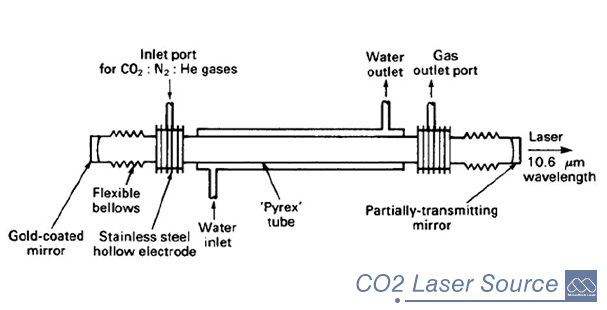

a. CO2レーザーの励起原理

二酸化炭素レーザーは、最も初期に開発されたガスレーザーの一つです。数十年にわたる開発を経て、この技術は非常に成熟し、多くの用途に十分対応できるようになりました。CO2レーザー管は、以下の原理でレーザーを励起します。グロー放電そして電気エネルギーを集中した光エネルギーに変換するレーザー管内の二酸化炭素(活性レーザー媒体)およびその他のガスに高電圧を印加することにより、ガスはグロー放電を発生させ、容器の両側に鏡が設置された反射鏡の間の容器内で連続的に励起され、レーザーを生成します。

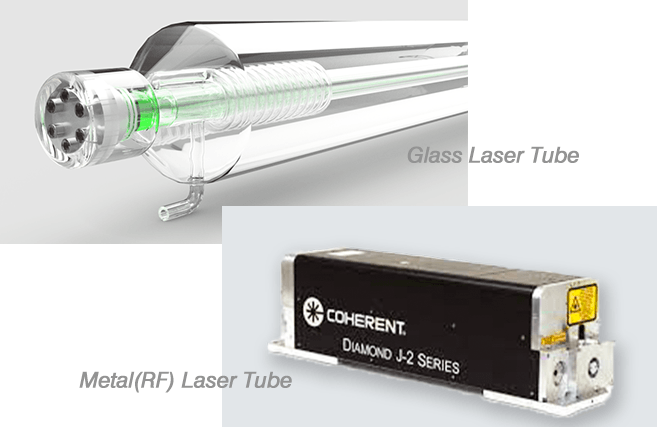

b. CO2ガラスレーザー管とCO2 RFレーザー管の違い

CO2レーザーマシンをより包括的に理解したい場合は、レーザー光源非金属材料の加工に最も適したレーザーの種類として、CO2レーザー光源は主に2つの技術に分けられます。ガラスレーザー管そしてRF金属レーザーチューブ.

(ちなみに、高出力高速軸流CO2レーザーと低速軸流CO2レーザーについては、本日の議論の範囲外です)

| ガラス(DC)レーザーチューブ | 金属(RF)レーザーチューブ | |

| 寿命 | 2500~3500時間 | 20,000時間 |

| ブランド | 中国語 | 筋の通った |

| 冷却方法 | 水冷 | 水冷 |

| 充電式 | いいえ、1回限りの使用です | はい |

| 保証 | 6ヶ月 | 12ヶ月 |

制御システムとソフトウェア

CO2レーザー切断機のソフトウェアはシステムの頭脳として機能し、CNCプログラミングを用いてレーザーの動きを誘導し、出力レベルを調整します。これにより、レーザー出力と切断速度を調整するだけで、設計を素早く切り替え、異なる材料に対応できるため、ツール交換を必要とせず、柔軟な生産が可能になります。

市場では、中国のソフトウェア技術と欧米のレーザー加工会社のソフトウェア技術を比較する人が多くいます。単純なパターンのカットや彫刻であれば、市場に出回っているほとんどのソフトウェアのアルゴリズムに大きな違いはありません。長年にわたり数多くのメーカーからのデータフィードバックに基づき、当社のソフトウェアは以下の機能を備えています。

1. 使いやすい

2. 長期にわたる安定した安全な運用

3. 生産時間を効率的に評価する

4. DXF、AI、PLTなど多くのファイルをサポート

5. 複数のカットファイルを一度にインポートし、修正が可能

6. 列と行の配列でカッティングパターンを自動配置するミモネスト

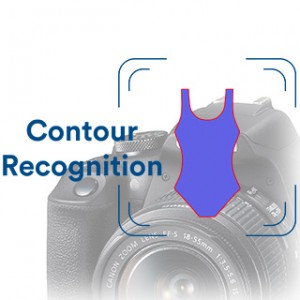

通常のカッティングソフトウェアの基礎に加えて、視覚認識システム生産工程の自動化度を高め、労働力を削減し、切断精度を向上させることができます。簡単に言えば、CO2レーザー加工機に搭載されたCCDカメラまたはHDカメラが人間の目のように機能し、レーザー加工機に切断位置を指示します。この技術は、昇華転写スポーツウェア、屋外用旗、刺繍ワッペンなど、デジタル印刷や刺繍分野で広く利用されています。MimoWorkが提供する視覚認識方式には、以下の3種類があります。

▮ 輪郭認識

デジタルプリントや昇華プリントは、特にスポーツウェア、バナー、ティアドロップなどの製品で増加傾向にあります。これらのプリント生地は、ハサミや従来の刃物では正確にカットできません。そこで活躍するのが、ビジョンベースのレーザーシステムです。高解像度カメラでパターンを読み取り、その輪郭に沿って自動的にカットします。カッティングファイルや手作業によるトリミングは不要です。これにより、精度が向上するだけでなく、生産スピードも向上します。

操作ガイド:

1. パターン化された製品を供給する >

2. パターンの写真を撮る >

3. 輪郭レーザーカットを開始する >

4. 完成したものを集める >

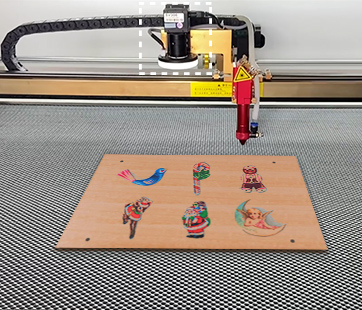

▮ 登録マークポイント

CCDカメラ木板に印刷されたパターンを認識し、位置を特定することで、レーザーによる正確なカットをサポートします。印刷された木材で作られた木製看板、銘板、アートワーク、木製写真なども簡単に加工できます。

ステップ 1 。

>> 木の板にパターンを直接印刷する

ステップ 2 。

>> CCDカメラがレーザーによるデザインカットをサポートします

ステップ3 。

>> 完成した作品を集める

▮ テンプレートマッチング

同じサイズとパターンを持つパッチ、ラベル、印刷箔などには、MimoWorkのテンプレートマッチングビジョンシステムが非常に役立ちます。レーザーシステムは、設定されたテンプレート(デザインカッティングファイル)を認識し、異なるパッチの特徴部分に合わせて配置することで、微細なパターンを正確にカットします。パターン、ロゴ、テキストなど、視覚的に認識可能なあらゆる部分を特徴部分にすることができます。

レーザーオプション

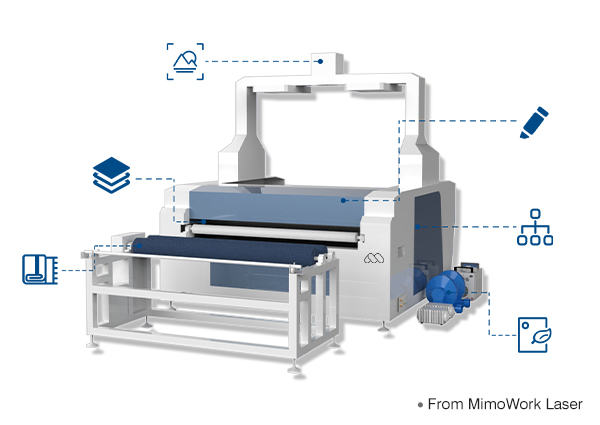

MimoWorkは、あらゆる基本レーザーカッターに、それぞれの用途に合わせて豊富な追加オプションを提供しています。日々の生産工程において、レーザーマシンのこれらのカスタマイズ設計は、市場のニーズに合わせて製品の品質と柔軟性を向上させることを目指しています。当社との初期段階でのコミュニケーションにおいて最も重要なのは、お客様の生産状況、現在使用されているツール、そして生産においてどのような問題が発生しているかを把握することです。そこで、よくご利用いただいているオプションコンポーネントをいくつかご紹介します。

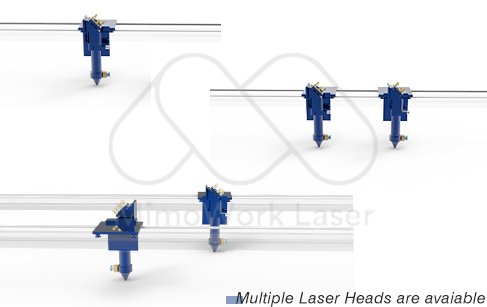

a. 複数のレーザーヘッドから選択可能

複数のレーザーヘッドとチューブを1台のマシンに追加することは、生産性を向上させるシンプルで費用対効果の高い方法です。複数のマシンを個別に購入するよりも、投資額と設置スペースの両方を節約できます。しかし、必ずしも最適な組み合わせとは限りません。作業台のサイズとカッティングパターンを考慮する必要があります。そのため、当社では通常、ご注文前にサンプルデザインをご提示いただくようお願いしています。

レーザーマシンやレーザーメンテナンスに関するその他の質問

投稿日時: 2021年10月12日