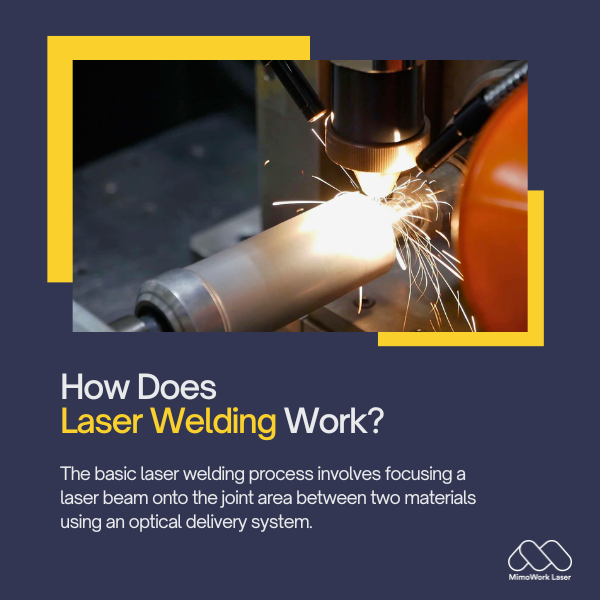

Əsas lazer qaynaq prosesi, optik çatdırılma sistemindən istifadə edərək lazer şüasının iki material arasındakı birləşmə sahəsinə fokuslanmasını əhatə edir. Şüa materiallarla təmasda olduqda, enerjisini ötürür, kiçik bir sahəni sürətlə qızdırır və əridir.

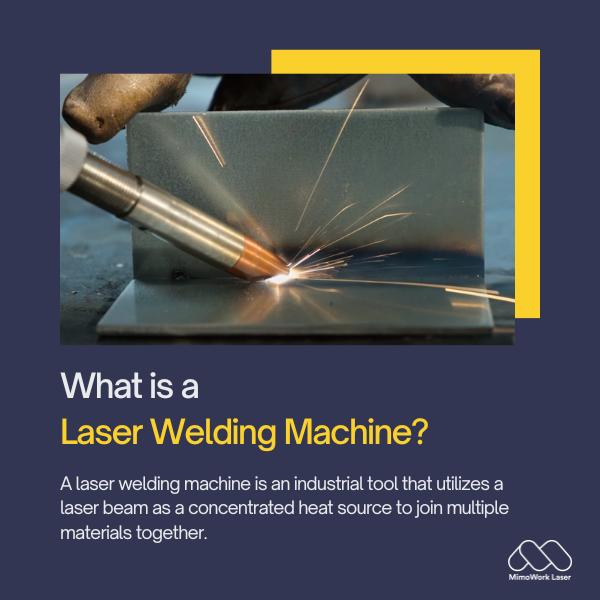

1. Lazer Qaynaq Maşını nədir?

Lazer qaynaq maşını, birdən çox materialı birləşdirmək üçün lazer şüasından konsentrat istilik mənbəyi kimi istifadə edən sənaye alətidir.

Lazer qaynaq maşınlarının bəzi əsas xüsusiyyətlərinə aşağıdakılar daxildir:

1. Lazer mənbəyi:Müasir lazer qaynaqçılarının əksəriyyəti infraqırmızı spektrdə yüksək güclü lazer şüası yaradan bərk hal lazer diodlarından istifadə edir. Ümumi lazer mənbələrinə CO2, lif və diod lazerlər daxildir.

2. Optika:Lazer şüası güzgülər, linzalar və ucluqlar kimi bir sıra optik komponentlərdən keçir və şüanı dəqiqliklə qaynaq sahəsinə yönəldir. Teleskopik qollar və ya gantrilər şüanı yerləşdirir.

3. Avtomatlaşdırma:Bir çox lazer qaynaqçısı mürəkkəb qaynaq nümunələrini və proseslərini avtomatlaşdırmaq üçün kompüter ədədi idarəetmə (CNC) inteqrasiyası və robototexnika ilə təchiz olunmuşdur. Proqramlaşdırıla bilən yollar və geribildirim sensorları dəqiqliyi təmin edir.

4. Proses Monitorinqi:İnteqrasiya olunmuş kameralar, spektrometrlər və digər sensorlar qaynaq prosesini real vaxt rejimində izləyir. Şüanın uyğunlaşdırılması, nüfuzetmə və ya keyfiyyətlə bağlı hər hansı bir problem tez bir zamanda aşkarlana və həll edilə bilər.

5. Təhlükəsizlik kilidləri:Qoruyucu korpuslar, qapılar və e-stop düymələri operatorları yüksək güclü lazer şüasından qoruyur. Təhlükəsizlik protokolları pozulduqda, bloklayıcılar lazeri söndürür.

Beləliklə, xülasə, lazer qaynaq maşını avtomatlaşdırılmış, təkrarlana bilən qaynaq tətbiqləri üçün fokuslanmış lazer şüasından istifadə edən kompüter tərəfindən idarə olunan, sənaye dəqiqliyi ilə işləyən bir alətdir.

2. Lazer qaynağı necə işləyir?

Lazer qaynaq prosesinin bəzi əsas mərhələləri bunlardır:

1. Lazer Şüasının Yaradılması:Bərk hal lazer diodu və ya digər mənbə infraqırmızı şüa yaradır.

2. Şüa Çatdırılması: Güzgülər, linzalar və başlıq şüanı iş parçasının dar bir nöqtəsinə dəqiq şəkildə yönəldir.

3. Materialın istiləşməsi:Şüa materialı sürətlə qızdırır və sıxlığı 106 Vt/sm2-ə yaxınlaşır.

4. Ərimə və Birləşmə:Materialların birləşdiyi yerdə kiçik bir ərimə hovuzu əmələ gəlir. Hovuz bərkidikcə qaynaq birləşməsi əmələ gəlir.

5. Soyutma və yenidən bərkimə: Qaynaq sahəsi 104°C/saniyədən yuxarı yüksək sürətlə soyuyur və bu da incə dənəli, bərkimiş mikrostruktur yaradır.

6. Tərəqqi:Şüa hərəkət edir və ya hissələr yenidən yerləşdirilir və qaynaq tikişini tamamlamaq üçün proses təkrarlanır. İnert qoruyucu qaz da istifadə edilə bilər.

Beləliklə, xülasə, lazer qaynağı yüksək keyfiyyətli, az istilik təsirinə məruz qalan zona qaynaqları istehsal etmək üçün intensiv fokuslanmış lazer şüasından və idarə olunan istilik dövründən istifadə edir.

Lazer Qaynaq Maşınları haqqında Faydalı Məlumat Verdik

Biznesiniz üçün Xüsusi Həllər kimi

3. Lazer qaynağı MIG-dən daha yaxşıdırmı?

Ənənəvi metal inert qaz (MIG) qaynaq prosesləri ilə müqayisədə...

Lazer qaynağı bir sıra üstünlüklərə malikdir:

1. Dəqiqlik: Lazer şüaları kiçik 0,1-1 mm ölçülü bir nöqtəyə fokuslana bilər və bu da çox dəqiq, təkrarlana bilən qaynaqlara imkan verir. Bu, kiçik, yüksək tolerantlıqlı hissələr üçün idealdır.

2. Sürət:Lazer üçün qaynaq sürətləri, xüsusən də nazik ölçü cihazlarında MIG-dən daha sürətlidir. Bu, məhsuldarlığı artırır və dövr müddətini azaldır.

3. Keyfiyyət:Konsentrat istilik mənbəyi minimal deformasiya və daralmış istiliyin təsir zonaları yaradır. Bu, möhkəm və yüksək keyfiyyətli qaynaqlar əldə etməyə imkan verir.

4. Avtomatlaşdırma:Lazer qaynağı robototexnika və CNC istifadə edərək asanlıqla avtomatlaşdırılır. Bu, əl ilə MIG qaynağı ilə müqayisədə mürəkkəb naxışlara və daha yaxşı tutarlılığa imkan verir.

5. Materiallar:Lazerlər çoxmateriallı və fərqli metal qaynaqları da daxil olmaqla bir çox material kombinasiyasını birləşdirə bilər.

Bununla belə, MIG qaynaqının bir xüsusiyyəti varbəzi üstünlüklərdigər tətbiqlərdə lazer üzərində:

1. Qiymət:MIG avadanlığı lazer sistemlərinə nisbətən daha aşağı ilkin investisiya xərcinə malikdir.

2. Daha qalın materiallar:MIG, lazer udma problemli ola biləcəyi 3 mm-dən yuxarı qalın polad hissələrin qaynaqlanması üçün daha uyğundur.

3. Qoruyucu qaz:MIG qaynaq sahəsini qorumaq üçün inert qaz qalxanından istifadə edir, lazer isə tez-tez möhürlənmiş şüa yolundan istifadə edir.

Beləliklə, xülasə, lazer qaynağı ümumiyyətlə üstünlük təşkil edirdəqiqlik, avtomatlaşdırma və qaynaq keyfiyyəti.

Lakin MIG istehsalı üçün rəqabətli olaraq qalırbüdcəyə uyğun daha qalın ölçü cihazları.

Düzgün proses xüsusi qaynaq tətbiqindən və hissə tələblərindən asılıdır.

4. Lazer qaynağı TIG qaynağından daha yaxşıdırmı?

Volfram inert qazı (TIG) qaynağı, nazik materiallar üzərində əla nəticələr verə bilən əl ilə aparılan, bədii cəhətdən bacarıqlı bir prosesdir.

Bununla belə, lazer qaynağı TIG-ə nisbətən bəzi üstünlüklərə malikdir:

1. Sürət:Lazer qaynağı, avtomatlaşdırılmış dəqiqliyinə görə istehsal tətbiqlərində TIG-dən xeyli sürətlidir. Bu, məhsuldarlığı artırır.

2. Dəqiqlik:Fokuslanmış lazer şüası millimetrin yüzdə biri qədər dəqiq mövqe tutmağa imkan verir. Bu, TIG ilə insan əli ilə müqayisə edilə bilməz.

3. Nəzarət:İstilik girişi və qaynaq həndəsəsi kimi proses dəyişənləri lazerlə sıx şəkildə idarə olunur və bu da ardıcıl nəticələr əldə etməyi təmin edir.

4. Materiallar:TIG daha nazik keçirici materiallar üçün ən yaxşısıdır, lazer qaynağı isə daha geniş çeşiddə çoxmaterial kombinasiyaları açır.

5. Avtomatlaşdırma: Robot lazer sistemləri yorğunluq olmadan tamamilə avtomatlaşdırılmış qaynaq etməyə imkan verir, TIG isə ümumiyyətlə operatorun tam diqqətini və təcrübəsini tələb edir.

Bununla belə, TIG qaynağı üstünlük təşkil edirnazik ölçülü dəqiq iş və ya ərintili qaynaqistilik girişi diqqətlə modulyasiya edilməlidir. Bu tətbiqlər üçün ixtisaslı bir texnik köməkçisinin köməyi dəyərlidir.

5. Lazer qaynaqının mənfi cəhəti nədir?

Hər hansı bir sənaye prosesində olduğu kimi, lazer qaynaqının da nəzərə alınmalı bəzi potensial mənfi cəhətləri var:

1. Qiymət: Daha əlverişli hala gəlsə də, yüksək güclü lazer sistemləri digər qaynaq üsulları ilə müqayisədə əhəmiyyətli dərəcədə kapital qoyuluşu tələb edir.

2. Sərf olunan materiallar:Qaz ucluqları və optika zamanla sıradan çıxır və dəyişdirilməlidir ki, bu da sahiblik xərclərini artırır.

3. Təhlükəsizlik:Yüksək intensivlikli lazer şüasına məruz qalmanın qarşısını almaq üçün ciddi protokollar və qapalı təhlükəsizlik korpusları tələb olunur.

4. Təlim:Operatorların lazer qaynaq avadanlığının təhlükəsiz işləməsi və düzgün şəkildə saxlanılması üçün təlimə ehtiyacı var.

5. Görmə xətti:Lazer şüası düz xətlər boyunca hərəkət edir, buna görə də mürəkkəb həndəsələr birdən çox şüa və ya iş parçasının yerinin dəyişdirilməsini tələb edə bilər.

6. Udma qabiliyyəti:Qalın polad və ya alüminium kimi bəzi materiallar lazerin xüsusi dalğa uzunluğunu səmərəli şəkildə udmazsa, qaynaq etmək çətin ola bilər.

Lakin, lazımi tədbirlər, təlim və proses optimallaşdırılması ilə lazer qaynağı bir çox sənaye tətbiqləri üçün məhsuldarlıq, dəqiqlik və keyfiyyət üstünlükləri təmin edir.

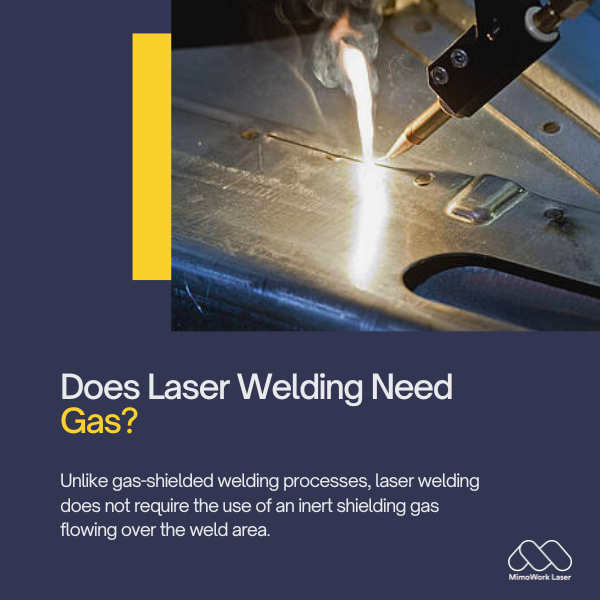

6. Lazer qaynağı üçün qaz lazımdırmı?

Qazla qorunan qaynaq proseslərindən fərqli olaraq, lazer qaynağı qaynaq sahəsi üzərindən axan inert qoruyucu qazın istifadəsini tələb etmir. Bunun səbəbi:

1. Fokuslanmış lazer şüası havada hərəkət edərək materialları əridərək birləşdirən kiçik, yüksək enerjili qaynaq hovuzu yaradır.

2. Ətrafdakı hava qaz plazma qövsü kimi ionlaşmır və şüa və ya qaynaq əmələ gəlməsinə mane olmur.

3. Qaynaq qatılaşdırılmış istidən o qədər sürətlə bərkiyir ki, səthdə oksidlər əmələ gəlməzdən əvvəl əmələ gəlir.

Bununla belə, bəzi ixtisaslaşmış lazer qaynaq tətbiqləri hələ də köməkçi qazdan istifadə etməkdən faydalana bilər:

1. Alüminium kimi reaktiv metallar üçün qaz isti qaynaq hovuzunu havadakı oksigendən qoruyur.

2. Yüksək güclü lazer işlərində qaz dərin nüfuzetmə qaynaqları zamanı əmələ gələn plazma şleyfini sabitləşdirir.

3. Qaz şırnaqları çirkli və ya boyalı səthlərdə şüa ötürülməsini daha yaxşı təmin etmək üçün buxarları və zibilləri təmizləyir.

Beləliklə, xülasə, inert qaz ciddi şəkildə zəruri olmasa da, müəyyən çətin lazer qaynaq tətbiqləri və ya materialları üçün üstünlüklər təmin edə bilər. Lakin proses çox vaxt onsuz da yaxşı nəticə verə bilər.

Demək olar ki, bütün metallar lazerlə qaynaq edilə bilər, o cümlədənpolad, alüminium, titan, nikel ərintiləri və daha çox.

Hətta fərqli metal kombinasiyaları da mümkündür. Əsas məsələ onlardırlazer dalğa uzunluğunu səmərəli şəkildə udmalıdır.

Vərəqlər qədər nazik0,1 mm və 25 mm qalınlığındaXüsusi tətbiqdən və lazer gücündən asılı olaraq, adətən lazerlə qaynaq edilə bilər.

Daha qalın hissələr çoxkeçidli qaynaq və ya xüsusi optika tələb edə bilər.

Əlbəttə ki. Robot lazer qaynaq elementləri, avtomobil istehsalı kimi tətbiqlər üçün yüksək sürətli, avtomatlaşdırılmış istehsal mühitlərində geniş istifadə olunur.

Dəqiqədə bir neçə metr ötürmə sürətinə nail olmaq mümkündür.

Ümumi lazer qaynaq tətbiqlərinə burada rast gəlmək olaravtomobil, elektronika, tibbi cihazlar, aerokosmik, alət/qrafik və kiçik dəqiq hissə istehsalı.

Texnologiya budurdavamlı olaraq yeni sektorlara genişlənmək.

Nəzərə alınmalı amillərə iş parçasının materialları, ölçü/qalınlıq, məhsuldarlıq ehtiyacları, büdcə və tələb olunan qaynaq keyfiyyəti daxildir.

Nüfuzlu təchizatçılar, xüsusi tətbiqiniz üçün düzgün lazer növünü, gücünü, optikasını və avtomatlaşdırmasını təyin etməyə kömək edə bilərlər.

Tipik lazer qaynaq üsullarına butt, lap, file, pirsinq və üzlük qaynaqları daxildir.

Təmir və prototipləmə tətbiqləri üçün lazer əlavə istehsalı kimi bəzi innovativ üsullar da ortaya çıxır.

Bəli, lazer qaynağı yüksək dəyərli komponentlərin dəqiq təmiri üçün çox uyğundur.

Konsentrat istilik girişi təmir zamanı əsas materiallara əlavə ziyanı minimuma endirir.

Lazer Qaynaq Maşını ilə Başlamaq İstəyirsiniz?

Niyə bizi nəzərə almırıq?

Yayımlanma vaxtı: 12 Fevral 2024