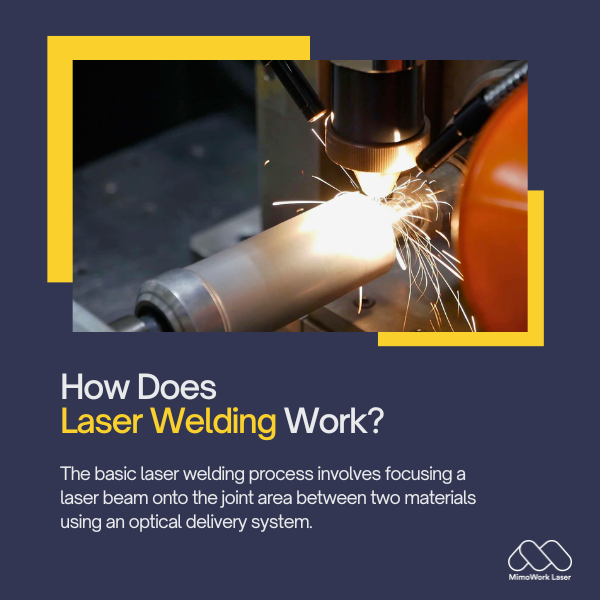

基本的なレーザー溶接プロセスでは、光学伝送システムを用いて、2つの材料の接合部にレーザービームを集束させます。ビームが材料に接触すると、エネルギーが伝達され、小さな領域が急速に加熱・溶融されます。

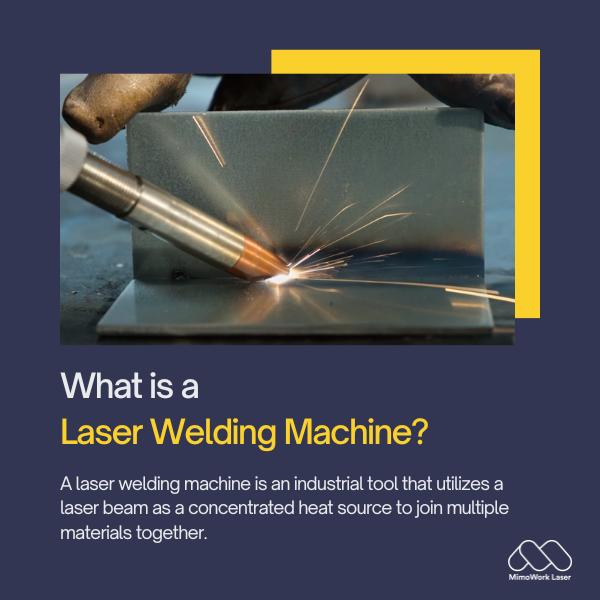

1.レーザー溶接機とは何ですか?

レーザー溶接機は、レーザービームを集中熱源として利用して複数の材料を接合する産業用ツールです。

レーザー溶接機の主な特徴は次のとおりです。

1. レーザー光源:現代のレーザー溶接機のほとんどは、赤外線スペクトルの高出力レーザービームを生成する固体レーザーダイオードを使用しています。一般的なレーザー光源には、CO2レーザー、ファイバーレーザー、ダイオードレーザーなどがあります。

2. 光学:レーザービームは、ミラー、レンズ、ノズルなどの一連の光学部品を通過し、ビームを集束させて溶接箇所に正確に照射します。伸縮アームまたはガントリーによってビームの位置が調整されます。

3. 自動化:多くのレーザー溶接機は、コンピュータ数値制御(CNC)とロボット技術を統合し、複雑な溶接パターンとプロセスを自動化します。プログラム可能なパスとフィードバックセンサーにより、精度が確保されます。

4. プロセス監視:内蔵カメラ、分光計、その他のセンサーが溶接プロセスをリアルタイムで監視します。ビームのアライメント、溶け込み、品質に関する問題は迅速に検出し、対処することができます。

5. 安全インターロック:保護ハウジング、ドア、緊急停止ボタンが、高出力レーザー光線から作業者を保護します。安全プロトコルに違反した場合は、インターロックがレーザーを停止します。

要約すると、レーザー溶接機は、自動化された繰り返し可能な溶接アプリケーションに集中したレーザービームを使用する、コンピューター制御の工業用精密ツールです。

2. レーザー溶接はどのように機能しますか?

レーザー溶接プロセスの主な段階は次のとおりです。

1. レーザービーム生成:固体レーザーダイオードまたはその他の光源は赤外線ビームを生成します。

2. ビームデリバリー: ミラー、レンズ、ノズルにより、ビームをワークピースの狭い場所に正確に焦点を合わせます。

3. 材料の加熱:ビームは材料を急速に加熱し、密度は 106 W/cm2 に近づきます。

4. 溶解と接合:材料が融合する場所に小さな溶融池が形成されます。この溶融池が固化すると、溶接接合部が形成されます。

5. 冷却と再固化: 溶接部分は 104°C/秒を超える高速で冷却され、きめの細かい硬化した微細構造が形成されます。

6. 進行:ビームを移動させたり、部品の位置を変更したりして、このプロセスを繰り返し、溶接シームを完成させます。不活性シールドガスを使用する場合もあります。

まとめると、レーザー溶接では、強力に焦点を絞ったレーザービームと制御された熱サイクルを使用して、高品質で熱影響部の少ない溶接部を生成します。

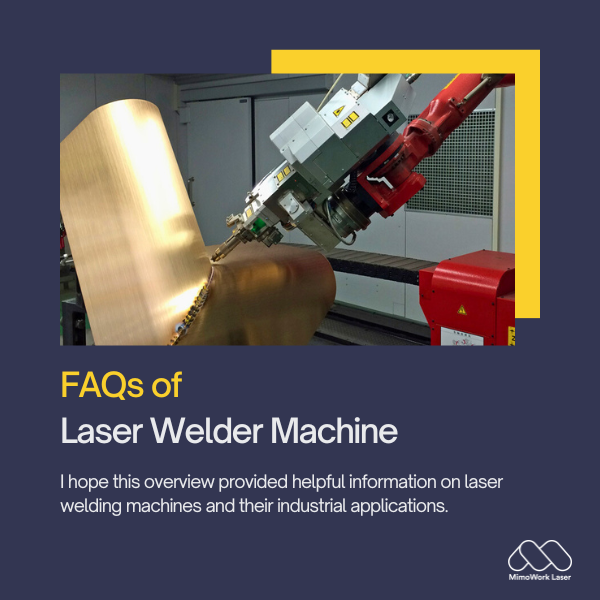

レーザー溶接機に関する役立つ情報を提供しました

あなたのビジネスのためのカスタマイズされたソリューション

3. レーザー溶接は MIG 溶接よりも優れていますか?

従来の金属不活性ガス (MIG) 溶接プロセスと比較すると...

レーザー溶接にはいくつかの利点があります。

1. 精度: レーザービームは0.1~1mmの微小なスポットに集光できるため、非常に高精度で再現性の高い溶接が可能です。これは、小型で公差の大きい部品に最適です。

2. スピード:レーザー溶接は、特に薄板の場合、MIG溶接よりもはるかに高速です。これにより生産性が向上し、サイクルタイムが短縮されます。

3. 品質:熱源を集中させることで、歪みを最小限に抑え、熱影響部を狭くすることができます。これにより、強度が高く高品質な溶接が可能になります。

4. 自動化:レーザー溶接は、ロボットとCNCを用いることで容易に自動化できます。これにより、手作業によるMIG溶接に比べて複雑なパターンの溶接が可能になり、溶接の安定性が向上します。

5. 材料:レーザーは、複数の材料や異種金属の溶接など、さまざまな材料の組み合わせを結合できます。

しかし、MIG溶接にはいくつかの利点他の用途におけるレーザーよりも優れている点:

1. 費用:MIG 装置はレーザー システムよりも初期投資コストが低くなります。

2. 厚い素材:MIG は、レーザーの吸収が問題になる可能性がある 3mm を超える厚い鋼材の溶接に適しています。

3.シールドガス:MIG では溶接領域を保護するために不活性ガスシールドが使用されますが、レーザーでは密閉されたビームパスが使用されることが多いです。

まとめると、レーザー溶接は一般的に精度、自動化、溶接品質.

しかし、MIGは生産において競争力を維持している。予算内でより厚いゲージ.

適切なプロセスは、特定の溶接アプリケーションと部品の要件によって異なります。

4. レーザー溶接は TIG 溶接よりも優れていますか?

タングステン不活性ガス (TIG) 溶接は、薄い材料に優れた結果を生み出すことができる、手作業による芸術的な熟練のプロセスです。

ただし、レーザー溶接には TIG 溶接に比べていくつかの利点があります。

1. スピード:レーザー溶接は、自動化された高精度溶接のため、生産用途においてTIG溶接よりも大幅に高速です。これにより、スループットが向上します。

2. 精度:レーザービームを集束させることで、100分の1ミリメートル単位の位置決め精度を実現します。これは、TIG溶接における人間の手作業では到底達成できません。

3. 制御:熱入力や溶接形状などのプロセス変数はレーザーで厳密に制御され、バッチごとに一貫した結果が得られます。

4. 材料:TIG は薄い導電性材料に最適ですが、レーザー溶接ではより多様な複数材料の組み合わせが可能になります。

5. 自動化: ロボットレーザーシステムでは疲労のない完全自動溶接が可能ですが、TIG では通常、オペレーターの十分な注意と専門知識が必要です。

しかし、TIG溶接は、薄板精密加工または合金溶接熱入力を慎重に調整する必要がある用途では、熟練した技術者の手作業が不可欠です。

5.レーザー溶接の欠点は何ですか?

他の工業プロセスと同様に、レーザー溶接には考慮すべき潜在的な欠点がいくつかあります。

1. 費用: 高出力レーザーシステムは、より手頃な価格になってきていますが、他の溶接方法に比べて多額の資本投資が必要です。

2. 消耗品:ガスノズルと光学系は時間の経過とともに劣化するため交換する必要があり、所有コストが増加します。

3. 安全性:高強度レーザービームへの曝露を防ぐには、厳格なプロトコルと密閉された安全ハウジングが必要です。

4. トレーニング:オペレーターは、安全に作業し、レーザー溶接装置を適切に保守するためのトレーニングを受ける必要があります。

5. 視線:レーザービームは直線的に移動するため、複雑な形状の場合は複数のビームやワークピースの再配置が必要になることがあります。

6. 吸収率:厚い鋼やアルミニウムなどの特定の材料は、レーザーの特定の波長を効率的に吸収しない場合、溶接が困難になることがあります。

ただし、適切な予防措置、トレーニング、およびプロセスの最適化を実施すれば、レーザー溶接は多くの産業用途において生産性、精度、および品質上の利点をもたらします。

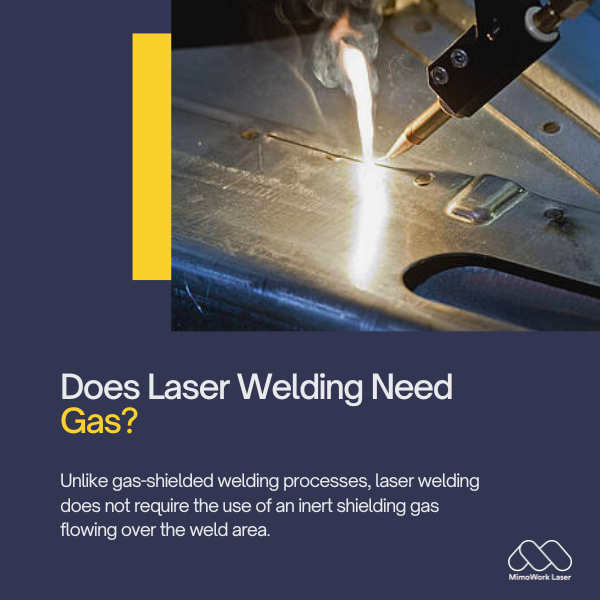

6. レーザー溶接にはガスが必要ですか?

ガスシールド溶接プロセスとは異なり、レーザー溶接では溶接部を流れる不活性シールドガスを使用する必要がありません。これは以下の理由によるものです。

1. 集中したレーザービームが空気中を移動し、材料を溶かして結合する小さな高エネルギーの溶接プールを作成します。

2. 周囲の空気はガスプラズマアークのようにイオン化されないので、ビームや溶接の形成を妨げません。

3. 溶接部は集中した熱によって急速に凝固し、表面に酸化物が形成される前に凝固します。

ただし、特定の特殊なレーザー溶接アプリケーションでは、アシストガスの使用が依然として有効となる場合があります。

1. アルミニウムのような反応性金属の場合、ガスが熱い溶接プールを空気中の酸素から保護します。

2. 高出力レーザー作業では、深溶け込み溶接中に形成されるプラズマプルームをガスが安定させます。

3. ガスジェットが煙やゴミを取り除き、汚れた表面や塗装面へのビーム透過率を高めます。

まとめると、不活性ガスは必ずしも必要ではありませんが、特定の難しいレーザー溶接用途や材料においては利点をもたらす可能性があります。しかし、不活性ガスがなくてもプロセスは良好に機能することがよくあります。

ほぼすべての金属はレーザー溶接が可能であり、スチール、アルミニウム、チタン、ニッケル合金など。

異なる金属の組み合わせも可能です。重要なのは、レーザー波長を効率的に吸収する必要がある.

シートの薄さは0.1mmから25mmまでの厚さ通常は、特定の用途とレーザー出力に応じてレーザー溶接できます。

より厚いセクションでは、マルチパス溶接または特殊な光学系が必要になる場合があります。

その通りです。ロボットレーザー溶接セルは、自動車製造などの高速自動化生産環境でよく使用されています。

毎分数メートルのスループット速度が達成可能です。

一般的なレーザー溶接の用途としては、自動車、電子機器、医療機器、航空宇宙、工具・金型、小型精密部品製造.

この技術は新しい分野への継続的な拡大.

考慮すべき要素には、ワークピースの材質、サイズ/厚さ、スループットのニーズ、予算、必要な溶接品質などがあります。

信頼できるサプライヤーは、特定のアプリケーションに適したレーザーの種類、出力、光学系、自動化を指定するのに役立ちます。

一般的なレーザー溶接技術には、突合せ溶接、重ね溶接、すみ肉溶接、ピアシング溶接、クラッディング溶接などがあります。

レーザー付加製造などの革新的な方法も、修理やプロトタイピングの用途に登場しています。

はい、レーザー溶接は高価値部品の精密修理に適しています。

集中的な熱入力により、修復中に母材への追加的な損傷が最小限に抑えられます。

レーザー溶接機を使ってみませんか?

ぜひ弊社をご検討ください。

投稿日時: 2024年2月12日