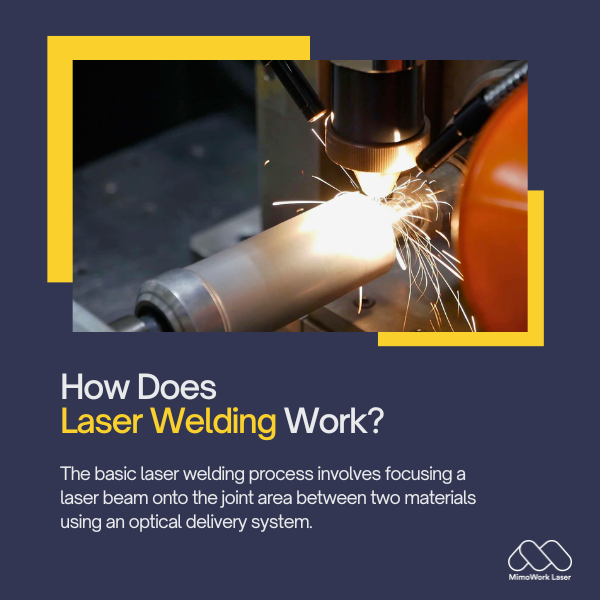

Temel lazer kaynak işlemi, optik bir iletim sistemi kullanılarak lazer ışınının iki malzeme arasındaki birleşim alanına odaklanmasını içerir. Işın malzemelere temas ettiğinde, enerjisini aktararak küçük bir alanı hızla ısıtır ve eritir.

İçindekiler Tablosu

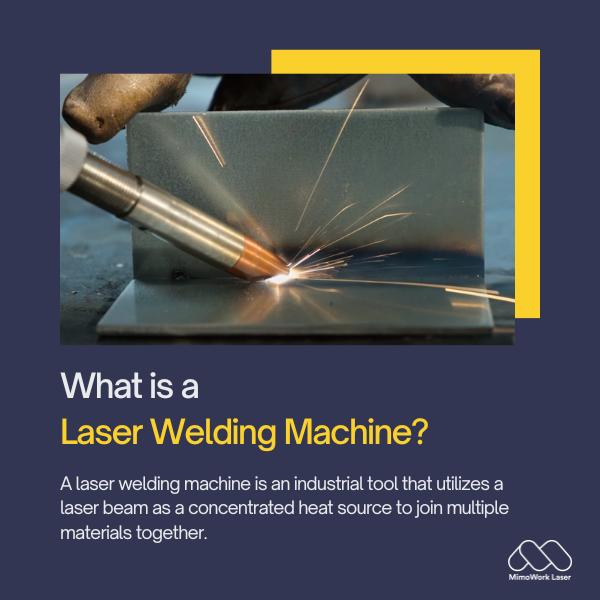

1. Lazer Kaynak Makinesi Nedir?

Lazer kaynak makinesi, birden fazla malzemeyi birleştirmek için yoğunlaştırılmış bir ısı kaynağı olarak lazer ışını kullanan endüstriyel bir alettir.

Lazer kaynak makinelerinin bazı temel özellikleri şunlardır:

1. Lazer Kaynağı:Modern lazer kaynak makinelerinin çoğu, kızılötesi spektrumda yüksek güçlü lazer ışını üreten katı hal lazer diyotları kullanır. Yaygın lazer kaynakları arasında CO2, fiber ve diyot lazerler bulunur.

2. Optik:Lazer ışını, aynalar, mercekler ve nozullar gibi bir dizi optik bileşenden geçerek ışını hassas bir şekilde kaynak alanına odaklayıp yönlendirir. Teleskopik kollar veya portallar ışını konumlandırır.

3. Otomasyon:Birçok lazer kaynak makinesi, karmaşık kaynak desenlerini ve işlemlerini otomatikleştirmek için bilgisayar sayısal kontrol (CNC) entegrasyonu ve robotik özelliklere sahiptir. Programlanabilir yollar ve geri bildirim sensörleri doğruluğu sağlar.

4. Proses İzleme:Entegre kameralar, spektrometreler ve diğer sensörler, kaynak işlemini gerçek zamanlı olarak izler. Işın hizalaması, nüfuz derinliği veya kaliteyle ilgili herhangi bir sorun hızlı bir şekilde tespit edilip giderilebilir.

5. Güvenlik Kilitleme Sistemleri:Koruyucu muhafazalar, kapılar ve acil durdurma düğmeleri, operatörleri yüksek güçlü lazer ışınından korur. Güvenlik protokollerinin ihlal edilmesi durumunda kilitleme mekanizmaları lazeri kapatır.

Özetle, lazer kaynak makinesi, otomatik ve tekrarlanabilir kaynak uygulamaları için odaklanmış bir lazer ışını kullanan, bilgisayar kontrollü, endüstriyel hassas bir alettir.

2. Lazer Kaynak Nasıl Çalışır?

Lazer kaynak işlemindeki bazı önemli aşamalar şunlardır:

1. Lazer Işını Üretimi:Katı hal lazer diyot veya başka bir kaynak kızılötesi ışın üretir.

2. Işın Teslimi: Aynalar, mercekler ve bir nozul, ışın demetini iş parçasının üzerindeki dar bir noktaya hassas bir şekilde odaklıyor.

3. Malzeme Isıtma:Işın, yoğunluğu 10⁶ W/cm²'ye yaklaşan malzemeyi hızla ısıtır.

4. Eritme ve Birleştirme:Malzemelerin birleştiği yerde küçük bir erime havuzu oluşur. Havuz katılaştıkça, bir kaynak bağlantısı meydana gelir.

5. Soğuma ve Yeniden Katılaşma: Kaynak bölgesi saniyede 104°C'nin üzerinde yüksek hızlarda soğuyarak ince taneli, sertleştirilmiş bir mikro yapı oluşturur.

6. Gelişim:Kaynak dikişi tamamlanana kadar kiriş hareket ettirilir veya parçalar yeniden konumlandırılır ve işlem tekrarlanır. İnert koruyucu gaz da kullanılabilir.

Özetle, lazer kaynağı, yüksek kaliteli ve düşük ısıdan etkilenen bölgeye sahip kaynaklar üretmek için yoğunlaştırılmış bir lazer ışını ve kontrollü termal döngü kullanır.

Lazer kaynak makineleri hakkında faydalı bilgiler sunduk.

İşletmeniz için özelleştirilmiş çözümlerin yanı sıra

3. Lazer kaynağı MIG kaynağından daha mı iyidir?

Geleneksel metal inert gaz (MIG) kaynak işlemlerine kıyasla...

Lazer kaynak yöntemi çeşitli avantajlar sunmaktadır:

1. Hassasiyet: Lazer ışınları 0,1-1 mm gibi çok küçük bir noktaya odaklanabilir, bu da çok hassas ve tekrarlanabilir kaynaklar yapılmasını sağlar. Bu, küçük ve yüksek tolerans gerektiren parçalar için idealdir.

2. Hız:Lazer kaynak yöntemi, özellikle ince malzemelerde, MIG yöntemine göre çok daha hızlı kaynak yapma olanağı sunar. Bu da verimliliği artırır ve işlem sürelerini kısaltır.

3. Kalite:Yoğunlaştırılmış ısı kaynağı, minimum deformasyon ve dar ısıdan etkilenen bölgeler oluşturur. Bu da güçlü ve yüksek kaliteli kaynaklarla sonuçlanır.

4. Otomasyon:Lazer kaynak işlemi, robotik ve CNC teknolojisi kullanılarak kolayca otomatikleştirilebilir. Bu, manuel MIG kaynağına kıyasla daha karmaşık desenler ve daha yüksek tutarlılık sağlar.

5. Malzemeler:Lazerler, çok malzemeli ve farklı metallerin bir araya getirilmesi de dahil olmak üzere birçok malzeme kombinasyonunu birleştirebilir.

Ancak MIG kaynak yönteminin bazı dezavantajları vardır.bazı avantajlarLazerin diğer uygulamalardaki üstünlüğüne göre:

1. Maliyet:MIG kaynak ekipmanlarının ilk yatırım maliyeti lazer sistemlerine göre daha düşüktür.

2. Daha kalın malzemeler:MIG kaynağı, lazer emiliminin sorun yaratabileceği 3 mm'den daha kalın çelik kesitlerin kaynaklanması için daha uygundur.

3. Koruyucu gaz:MIG kaynağında kaynak bölgesini korumak için inert gaz kalkanı kullanılırken, lazerde genellikle kapalı bir ışın yolu kullanılır.

Özetle, lazer kaynak yöntemi genellikle şu amaçlarla tercih edilir:hassasiyet, otomasyon ve kaynak kalitesi.

Ancak MIG, üretim alanında rekabet gücünü koruyor.daha kalın teller, uygun fiyatlı.

Doğru işlem, belirli kaynak uygulamasına ve parça gereksinimlerine bağlıdır.

4. Lazer Kaynağı TIG Kaynağından Daha mı İyidir?

Tungsten inert gaz (TIG) kaynağı, ince malzemelerde mükemmel sonuçlar verebilen, elle yapılan ve sanatsal beceri gerektiren bir işlemdir.

Ancak lazer kaynağının TIG kaynağına göre bazı avantajları vardır:

1. Hız:Lazer kaynak, otomatik hassasiyeti sayesinde üretim uygulamalarında TIG'e göre önemli ölçüde daha hızlıdır. Bu da verimliliği artırır.

2. Hassasiyet:Odaklanmış lazer ışını, milimetrenin yüzde birine kadar hassasiyetle konumlandırma olanağı sağlar. Bu, TIG kaynağında insan eliyle elde edilemeyen bir sonuçtur.

3. Kontrol:Isı girişi ve kaynak geometrisi gibi işlem değişkenleri lazerle sıkı bir şekilde kontrol edilerek, her partide tutarlı sonuçlar elde edilmesi sağlanır.

4. Malzemeler:TIG kaynağı daha ince iletken malzemeler için en uygunudur, lazer kaynağı ise çok çeşitli malzeme kombinasyonlarına olanak tanır.

5. Otomasyon: Robotik lazer sistemleri, yorulma olmadan tamamen otomatik kaynak yapmayı mümkün kılarken, TIG kaynağı genellikle operatörün tam dikkatini ve uzmanlığını gerektirir.

Ancak TIG kaynağı bazı avantajlara sahiptir.ince çaplı hassas işleme veya alaşım kaynağıIsı girişinin dikkatlice ayarlanması gereken yerlerde, yetenekli bir teknisyenin dokunuşu çok değerlidir.

5. Lazer Kaynak Yönteminin Dezavantajı Nedir?

Her endüstriyel süreçte olduğu gibi, lazer kaynağının da dikkate alınması gereken bazı potansiyel dezavantajları vardır:

1. Maliyet: Daha uygun fiyatlı hale gelmekle birlikte, yüksek güçlü lazer sistemleri diğer kaynak yöntemlerine kıyasla önemli bir sermaye yatırımı gerektirir.

2. Sarf Malzemeleri:Gaz nozulları ve optik aksamlar zamanla bozulur ve değiştirilmeleri gerekir, bu da işletme maliyetini artırır.

3. Güvenlik:Yüksek yoğunluklu lazer ışınına maruz kalmayı önlemek için sıkı protokoller ve kapalı güvenlik kabinleri gereklidir.

4. Eğitim:Operatörlerin lazer kaynak ekipmanlarını güvenli bir şekilde kullanabilmeleri ve bakımını düzgün bir şekilde yapabilmeleri için eğitim almaları gerekmektedir.

5. Görüş hattı:Lazer ışını düz çizgiler halinde ilerler, bu nedenle karmaşık geometriler birden fazla ışın veya iş parçasının yeniden konumlandırılmasını gerektirebilir.

6. Emilim Katsayısı:Kalın çelik veya alüminyum gibi bazı malzemeler, lazerin belirli dalga boyunu verimli bir şekilde emmedikleri takdirde kaynak yapılması zor olabilir.

Ancak, gerekli önlemler, eğitim ve süreç optimizasyonu ile lazer kaynağı, birçok endüstriyel uygulama için verimlilik, hassasiyet ve kalite avantajları sunmaktadır.

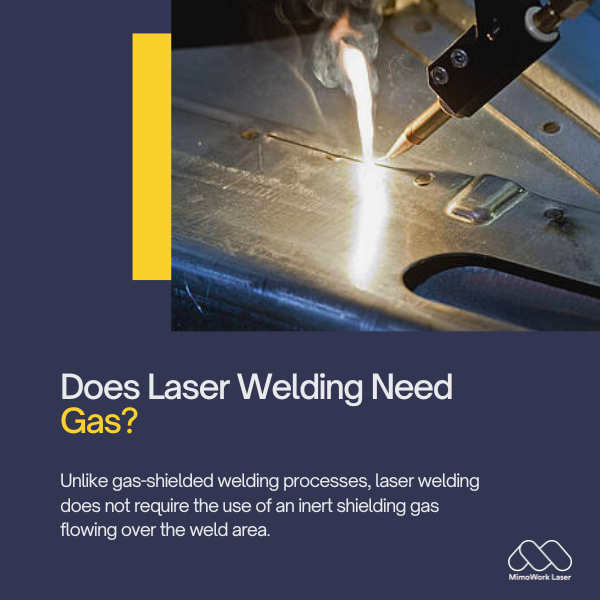

6. Lazer Kaynağı İçin Gaz Gerekli mi?

Gaz korumalı kaynak işlemlerinin aksine, lazer kaynağı, kaynak bölgesinin üzerinden akan inert bir koruyucu gaz kullanımını gerektirmez. Bunun nedeni şudur:

1. Odaklanmış lazer ışını havada ilerleyerek küçük, yüksek enerjili bir kaynak havuzu oluşturur ve bu havuz malzemeleri eritip birleştirir.

2. Çevredeki hava, gaz plazma arkı gibi iyonize olmaz ve ışın veya kaynak oluşumuna müdahale etmez.

3. Kaynak, yoğun ısı nedeniyle o kadar hızlı katılaşır ki, yüzeyde oksitler oluşmadan önce oluşur.

Ancak, bazı özel lazer kaynak uygulamalarında yardımcı gaz kullanımından yine de fayda sağlanabilir:

1. Alüminyum gibi reaktif metallerde, gaz, sıcak kaynak havuzunu havadaki oksijenden korur.

2. Yüksek güçlü lazer işlemlerinde, derin kaynak sırasında oluşan plazma bulutu gaz ile stabilize edilir.

3. Gaz jetleri, kirli veya boyalı yüzeylerde daha iyi ışın iletimi için duman ve kalıntıları temizler.

Özetle, kesinlikle gerekli olmasa da, inert gaz, bazı zorlu lazer kaynak uygulamaları veya malzemeleri için avantajlar sağlayabilir. Ancak işlem genellikle inert gaz olmadan da iyi sonuç verebilir.

Hemen hemen tüm metaller lazer kaynağı ile kaynaklanabilir, bunlar arasında şunlar da bulunur:Çelik, alüminyum, titanyum, nikel alaşımları ve daha fazlası.

Birbirinden farklı metallerin bir araya getirilmesi bile mümkündür. Önemli olan nokta şudur ki...lazer dalga boyunu verimli bir şekilde absorbe etmelidir..

İncecik tabakalar kadar0,1 mm ve 25 mm'ye kadar kalınlıktaUygulama alanına ve lazer gücüne bağlı olarak, genellikle lazer kaynağı ile birleştirilebilir.

Daha kalın bölümler çok aşamalı kaynak veya özel optik gerektirebilir.

Kesinlikle. Robotik lazer kaynak hücreleri, otomotiv üretimi gibi uygulamalar için yüksek hızlı, otomatik üretim ortamlarında yaygın olarak kullanılmaktadır.

Dakikada birkaç metreye varan veri aktarım hızlarına ulaşılabilir.

Lazer kaynak uygulamalarının yaygın örnekleri şunlardır:Otomotiv, elektronik, tıbbi cihazlar, havacılık, kalıp ve küçük hassas parça imalatı.

Teknoloji şudur:sürekli olarak yeni sektörlere doğru genişliyor.

Dikkate alınması gereken faktörler arasında iş parçasının malzemesi, boyutu/kalınlığı, üretim kapasitesi ihtiyaçları, bütçe ve gerekli kaynak kalitesi yer almaktadır.

Saygın tedarikçiler, özel uygulamanız için doğru lazer tipini, gücünü, optiklerini ve otomasyonunu belirlemenize yardımcı olabilir.

Tipik lazer kaynak teknikleri arasında alın kaynağı, bindirme kaynağı, köşe kaynağı, delme kaynağı ve kaplama kaynağı bulunur.

Lazerle eklemeli üretim gibi bazı yenilikçi yöntemler de onarım ve prototipleme uygulamaları için ortaya çıkmaktadır.

Evet, lazer kaynağı, yüksek değerli parçaların hassas onarımı için oldukça uygundur.

Yoğunlaştırılmış ısı girişi, onarım sırasında temel malzemelere gelebilecek ek hasarı en aza indirir.

Lazer kaynak makinesi kullanmaya başlamak mı istiyorsunuz?

Neden bizi düşünmüyorsunuz?

Yayın tarihi: 12 Şubat 2024