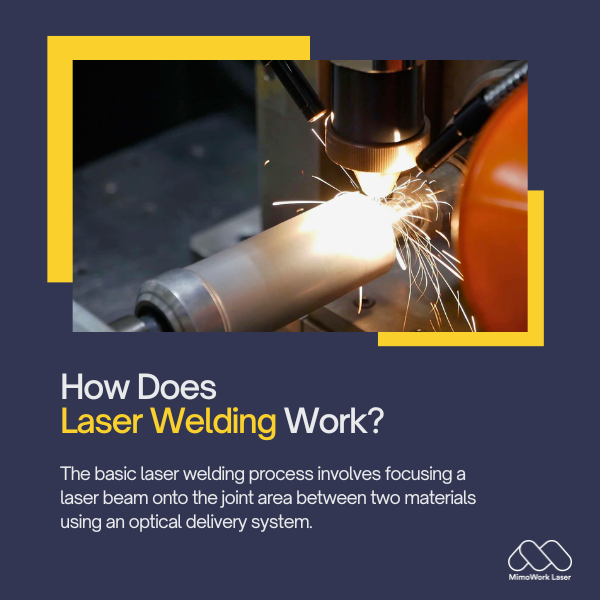

กระบวนการเชื่อมด้วยเลเซอร์ขั้นพื้นฐานเกี่ยวข้องกับการโฟกัสลำแสงเลเซอร์ไปยังบริเวณรอยต่อระหว่างวัสดุสองชนิดโดยใช้ระบบส่งผ่านแสง เมื่อลำแสงสัมผัสกับวัสดุ มันจะถ่ายโอนพลังงาน ทำให้เกิดความร้อนและหลอมละลายอย่างรวดเร็วในบริเวณเล็กๆ นั้น

สารบัญ

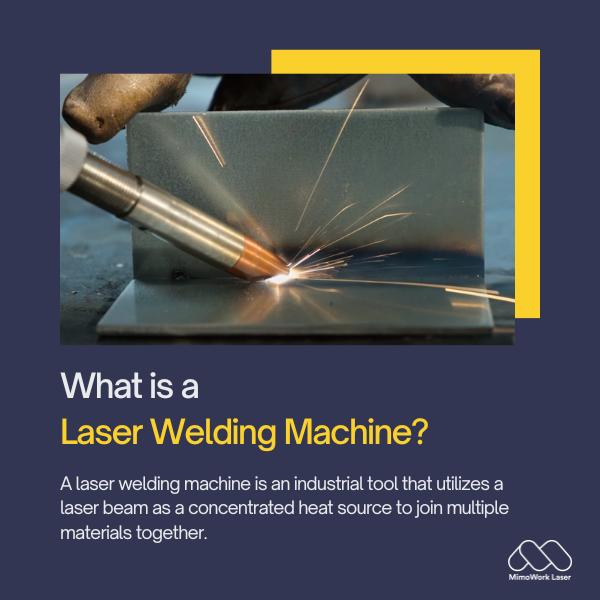

1. เครื่องเชื่อมเลเซอร์คืออะไร?

เครื่องเชื่อมเลเซอร์เป็นเครื่องมืออุตสาหกรรมที่ใช้ลำแสงเลเซอร์เป็นแหล่งความร้อนเข้มข้นในการเชื่อมวัสดุหลายชิ้นเข้าด้วยกัน

คุณลักษณะสำคัญบางประการของเครื่องเชื่อมเลเซอร์ ได้แก่:

1. แหล่งกำเนิดแสงเลเซอร์:เครื่องเชื่อมเลเซอร์สมัยใหม่ส่วนใหญ่ใช้ไดโอดเลเซอร์แบบโซลิดสเตทที่สร้างลำแสงเลเซอร์กำลังสูงในช่วงคลื่นอินฟราเรด แหล่งกำเนิดเลเซอร์ทั่วไป ได้แก่ เลเซอร์ CO2 เลเซอร์ไฟเบอร์ และเลเซอร์ไดโอด

2. ทัศนศาสตร์:ลำแสงเลเซอร์เดินทางผ่านชุดอุปกรณ์ทางแสง เช่น กระจก เลนส์ และหัวฉีด ซึ่งทำหน้าที่โฟกัสและส่งลำแสงไปยังบริเวณที่ต้องการเชื่อมอย่างแม่นยำ แขนยืดหดได้หรือโครงเหล็กจะช่วยจัดตำแหน่งลำแสง

3. ระบบอัตโนมัติ:เครื่องเชื่อมเลเซอร์หลายรุ่นมีการบูรณาการระบบควบคุมเชิงตัวเลขด้วยคอมพิวเตอร์ (CNC) และหุ่นยนต์เพื่อทำให้รูปแบบและกระบวนการเชื่อมที่ซับซ้อนเป็นไปโดยอัตโนมัติ เส้นทางที่ตั้งโปรแกรมได้และเซ็นเซอร์ป้อนข้อมูลช่วยให้มั่นใจได้ถึงความแม่นยำ

4. การตรวจสอบกระบวนการ:กล้อง สเปกโทรเมตร และเซ็นเซอร์อื่นๆ ที่ติดตั้งอยู่ภายใน จะตรวจสอบกระบวนการเชื่อมแบบเรียลไทม์ ปัญหาใดๆ เกี่ยวกับการจัดแนวลำแสง การทะลุทะลวง หรือคุณภาพ สามารถตรวจจับและแก้ไขได้อย่างรวดเร็ว

5. ระบบล็อกเพื่อความปลอดภัย:ตัวเรือนป้องกัน ประตู และปุ่มหยุดฉุกเฉินช่วยปกป้องผู้ปฏิบัติงานจากลำแสงเลเซอร์กำลังสูง ระบบล็อกจะปิดการทำงานของเลเซอร์หากมีการละเมิดมาตรการความปลอดภัย

กล่าวโดยสรุป เครื่องเชื่อมเลเซอร์เป็นเครื่องมือที่มีความแม่นยำสูงระดับอุตสาหกรรม ควบคุมด้วยคอมพิวเตอร์ โดยใช้ลำแสงเลเซอร์ที่โฟกัสอย่างแม่นยำสำหรับการเชื่อมแบบอัตโนมัติและทำซ้ำได้

2. การเชื่อมด้วยเลเซอร์ทำงานอย่างไร?

ขั้นตอนสำคัญบางส่วนในกระบวนการเชื่อมด้วยเลเซอร์ ได้แก่:

1. การสร้างลำแสงเลเซอร์:ไดโอดเลเซอร์แบบโซลิดสเตทหรือแหล่งกำเนิดแสงอื่นๆ ผลิตลำแสงอินฟราเรด

2. การส่งลำแสง: กระจก เลนส์ และหัวฉีด จะช่วยโฟกัสลำแสงให้ไปตกกระทบจุดแคบๆ บนชิ้นงานอย่างแม่นยำ

3. การให้ความร้อนแก่วัสดุ:ลำแสงจะให้ความร้อนแก่วัสดุอย่างรวดเร็ว โดยมีความหนาแน่นใกล้เคียง 10⁶ วัตต์/ซม.²

4. การหลอมและการเชื่อมต่อ:จะเกิดแอ่งหลอมเหลวขนาดเล็กขึ้นตรงจุดที่วัสดุหลอมรวมกัน เมื่อแอ่งหลอมเหลวนั้นแข็งตัว รอยเชื่อมก็จะเกิดขึ้น

5. การเย็นตัวและการแข็งตัวใหม่: บริเวณรอยเชื่อมเย็นตัวลงอย่างรวดเร็วในอัตราที่สูงกว่า 104 องศาเซลเซียสต่อวินาที ทำให้เกิดโครงสร้างจุลภาคที่มีเกรนละเอียดและแข็งตัว

6. ความก้าวหน้า:ลำแสงจะเคลื่อนที่หรือชิ้นส่วนจะถูกจัดตำแหน่งใหม่ และกระบวนการจะดำเนินซ้ำไปเรื่อยๆ จนกว่าจะเชื่อมเสร็จสมบูรณ์ อาจใช้ก๊าซเฉื่อยปกคลุมร่วมด้วยก็ได้

กล่าวโดยสรุป การเชื่อมด้วยเลเซอร์ใช้ลำแสงเลเซอร์ที่มีความเข้มสูงและควบคุมอุณหภูมิอย่างเป็นระบบ เพื่อสร้างรอยเชื่อมคุณภาพสูงที่มีบริเวณที่ได้รับผลกระทบจากความร้อนต่ำ

เราได้ให้ข้อมูลที่เป็นประโยชน์เกี่ยวกับเครื่องเชื่อมเลเซอร์

รวมถึงโซลูชันที่ปรับแต่งได้สำหรับธุรกิจของคุณ

3. การเชื่อมด้วยเลเซอร์ดีกว่าการเชื่อม MIG หรือไม่?

เมื่อเปรียบเทียบกับกระบวนการเชื่อมโลหะด้วยก๊าซเฉื่อย (MIG) แบบดั้งเดิม...

การเชื่อมด้วยเลเซอร์มีข้อดีหลายประการ:

1. ความแม่นยำ: ลำแสงเลเซอร์สามารถโฟกัสให้เป็นจุดเล็กๆ ขนาด 0.1-1 มิลลิเมตร ทำให้สามารถเชื่อมได้อย่างแม่นยำและได้ผลลัพธ์ที่สม่ำเสมอ เหมาะอย่างยิ่งสำหรับชิ้นส่วนขนาดเล็กที่มีความคลาดเคลื่อนต่ำ

2. ความเร็ว:อัตราการเชื่อมด้วยเลเซอร์เร็วกว่าการเชื่อม MIG มาก โดยเฉพาะอย่างยิ่งกับวัสดุที่มีความหนาบาง ซึ่งช่วยเพิ่มประสิทธิภาพการผลิตและลดเวลาในการทำงาน

3. คุณภาพ:แหล่งความร้อนที่มีความเข้มข้นสูงทำให้เกิดการบิดเบี้ยวเพียงเล็กน้อยและมีบริเวณที่ได้รับผลกระทบจากความร้อนแคบลง ส่งผลให้ได้รอยเชื่อมที่แข็งแรงและมีคุณภาพสูง

4. ระบบอัตโนมัติ:การเชื่อมด้วยเลเซอร์สามารถควบคุมด้วยระบบอัตโนมัติได้อย่างง่ายดายโดยใช้หุ่นยนต์และเครื่องจักร CNC ซึ่งช่วยให้สามารถเชื่อมชิ้นงานที่มีลวดลายซับซ้อนและมีความสม่ำเสมอสูงกว่าการเชื่อม MIG ด้วยมือ

5. วัสดุอุปกรณ์:เลเซอร์สามารถเชื่อมวัสดุหลายชนิดเข้าด้วยกันได้ รวมถึงการเชื่อมวัสดุหลายประเภทและการเชื่อมโลหะต่างชนิดกัน

อย่างไรก็ตาม การเชื่อม MIG ก็มีข้อดีอยู่บ้างข้อดีบางประการเหนือกว่าเลเซอร์ในการใช้งานอื่นๆ:

1. ราคา:อุปกรณ์ MIG มีต้นทุนการลงทุนเริ่มต้นต่ำกว่าระบบเลเซอร์

2. วัสดุที่มีความหนา:การเชื่อม MIG เหมาะสำหรับงานเชื่อมเหล็กที่มีความหนามากกว่า 3 มม. ขึ้นไป เนื่องจากปัญหาการดูดซับแสงเลเซอร์อาจเกิดขึ้นได้

3. ก๊าสปกคลุม:การเชื่อม MIG ใช้ก๊าซเฉื่อยเป็นเกราะป้องกันบริเวณรอยเชื่อม ในขณะที่การเชื่อมเลเซอร์มักใช้เส้นทางลำแสงแบบปิดผนึก

สรุปได้ว่า โดยทั่วไปแล้วการเชื่อมด้วยเลเซอร์เป็นที่นิยมมากกว่าความแม่นยำ ระบบอัตโนมัติ และคุณภาพการเชื่อม.

แต่ MIG ยังคงมีความสามารถในการแข่งขันสำหรับการผลิตเกจวัดที่หนาขึ้นในราคาประหยัด.

กระบวนการที่เหมาะสมนั้นขึ้นอยู่กับลักษณะงานเชื่อมและข้อกำหนดของชิ้นส่วนเฉพาะนั้นๆ

4. การเชื่อมด้วยเลเซอร์ดีกว่าการเชื่อม TIG หรือไม่?

การเชื่อม TIG (Tungsten Inert Gas) เป็นกระบวนการที่ต้องใช้ความชำนาญและทักษะสูง ซึ่งสามารถให้ผลลัพธ์ที่ยอดเยี่ยมบนวัสดุบางๆ ได้

อย่างไรก็ตาม การเชื่อมด้วยเลเซอร์มีข้อดีบางประการเหนือกว่าการเชื่อม TIG:

1. ความเร็ว:การเชื่อมด้วยเลเซอร์เร็วกว่าการเชื่อม TIG อย่างมากสำหรับการใช้งานในสายการผลิต เนื่องจากความแม่นยำแบบอัตโนมัติ ซึ่งช่วยเพิ่มประสิทธิภาพการผลิต

2. ความแม่นยำ:ลำแสงเลเซอร์ที่โฟกัสอย่างแม่นยำช่วยให้การกำหนดตำแหน่งมีความแม่นยำสูงถึงระดับร้อยมิลลิเมตร ซึ่งไม่สามารถทำได้ด้วยมือมนุษย์ในการเชื่อม TIG

3. การควบคุม:ตัวแปรในกระบวนการผลิต เช่น ปริมาณความร้อนที่ป้อนเข้าไปและรูปทรงของรอยเชื่อม จะถูกควบคุมอย่างเข้มงวดด้วยเลเซอร์ ทำให้มั่นใจได้ว่าผลลัพธ์ที่ได้จะสม่ำเสมอในแต่ละรอบการผลิต

4. วัสดุอุปกรณ์:การเชื่อม TIG เหมาะที่สุดสำหรับวัสดุตัวนำไฟฟ้าที่บางกว่า ในขณะที่การเชื่อมด้วยเลเซอร์เปิดโอกาสให้สามารถเชื่อมวัสดุหลายชนิดได้หลากหลายกว่า

5. ระบบอัตโนมัติ: ระบบเลเซอร์แบบหุ่นยนต์ช่วยให้การเชื่อมเป็นไปโดยอัตโนมัติอย่างสมบูรณ์โดยไม่เกิดความเหนื่อยล้า ในขณะที่การเชื่อม TIG โดยทั่วไปแล้วต้องอาศัยความเอาใจใส่และความเชี่ยวชาญของผู้ปฏิบัติงานอย่างเต็มที่

อย่างไรก็ตาม การเชื่อม TIG ยังคงมีข้อได้เปรียบอยู่งานเชื่อมโลหะผสมหรือการเชื่อมโลหะผสมที่มีความแม่นยำสูงและบางในกรณีที่ต้องควบคุมปริมาณความร้อนที่ป้อนเข้าไปอย่างระมัดระวัง สำหรับงานเหล่านี้ ทักษะของช่างเทคนิคที่มีความชำนาญจึงมีค่าอย่างยิ่ง

5. ข้อเสียของการเชื่อมด้วยเลเซอร์คืออะไร?

เช่นเดียวกับกระบวนการทางอุตสาหกรรมอื่นๆ การเชื่อมด้วยเลเซอร์ก็มีข้อเสียที่ควรพิจารณาอยู่บ้าง:

1. ราคา: แม้ว่าระบบเลเซอร์กำลังสูงจะมีราคาที่เข้าถึงได้มากขึ้น แต่ก็ยังต้องการเงินลงทุนจำนวนมากเมื่อเทียบกับวิธีการเชื่อมแบบอื่นๆ

2. วัสดุสิ้นเปลือง:หัวฉีดแก๊สและระบบเลนส์จะเสื่อมสภาพไปตามกาลเวลาและต้องเปลี่ยนใหม่ ซึ่งจะเพิ่มต้นทุนในการเป็นเจ้าของ

3. ความปลอดภัย:จำเป็นต้องปฏิบัติตามระเบียบปฏิบัติอย่างเคร่งครัดและใช้โครงสร้างป้องกันความปลอดภัยแบบปิดมิดชิดเพื่อป้องกันการสัมผัสกับลำแสงเลเซอร์ที่มีความเข้มสูง

4. การฝึกอบรม:ผู้ปฏิบัติงานจำเป็นต้องได้รับการฝึกอบรมเพื่อทำงานได้อย่างปลอดภัยและบำรุงรักษาเครื่องเชื่อมเลเซอร์อย่างถูกต้อง

5. ระยะสายตา:ลำแสงเลเซอร์เคลื่อนที่เป็นเส้นตรง ดังนั้นรูปทรงเรขาคณิตที่ซับซ้อนอาจต้องใช้ลำแสงหลายลำหรือการปรับตำแหน่งชิ้นงานใหม่

6. การดูดซึม:วัสดุบางชนิด เช่น เหล็กหนาหรืออะลูมิเนียม อาจเชื่อมได้ยากหากวัสดุเหล่านั้นไม่สามารถดูดซับความยาวคลื่นเฉพาะของเลเซอร์ได้อย่างมีประสิทธิภาพ

อย่างไรก็ตาม ด้วยมาตรการป้องกันที่เหมาะสม การฝึกอบรม และการเพิ่มประสิทธิภาพกระบวนการ การเชื่อมด้วยเลเซอร์จะช่วยเพิ่มผลผลิต ความแม่นยำ และคุณภาพให้กับงานอุตสาหกรรมหลายประเภท

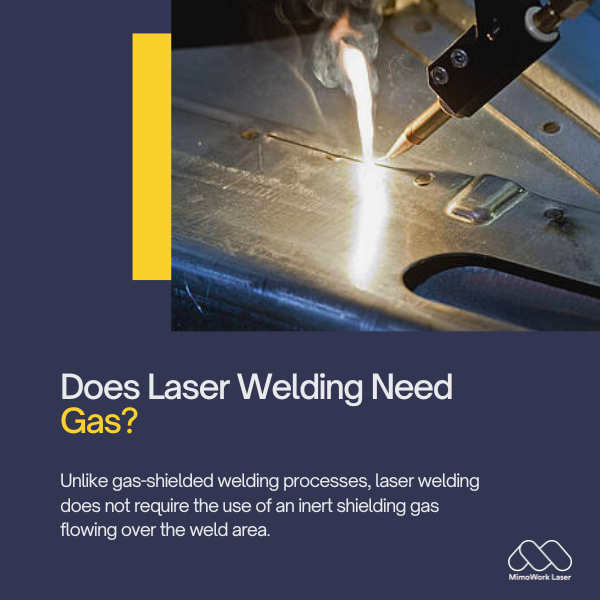

6. การเชื่อมด้วยเลเซอร์จำเป็นต้องใช้แก๊สหรือไม่?

แตกต่างจากกระบวนการเชื่อมแบบใช้ก๊าซปกคลุม การเชื่อมด้วยเลเซอร์ไม่จำเป็นต้องใช้ก๊าซเฉื่อยไหลผ่านบริเวณเชื่อม เนื่องจาก:

1. ลำแสงเลเซอร์ที่โฟกัสแล้วจะเดินทางผ่านอากาศเพื่อสร้างบ่อเชื่อมขนาดเล็กที่มีพลังงานสูง ซึ่งจะหลอมและเชื่อมวัสดุเข้าด้วยกัน

2. อากาศโดยรอบจะไม่แตกตัวเป็นไอออนเหมือนกับพลาสมาอาร์คแก๊ส และไม่รบกวนลำแสงหรือการก่อตัวของรอยเชื่อม

3. การเชื่อมจะแข็งตัวอย่างรวดเร็วเนื่องจากความร้อนที่เข้มข้น ทำให้เกิดการเชื่อมก่อนที่ออกไซด์จะก่อตัวบนพื้นผิวได้

อย่างไรก็ตาม การเชื่อมด้วยเลเซอร์บางประเภทที่ต้องใช้ความเชี่ยวชาญเฉพาะด้าน อาจยังคงได้รับประโยชน์จากการใช้ก๊าซช่วยในการเชื่อม:

1. สำหรับโลหะที่ทำปฏิกิริยาได้ง่าย เช่น อะลูมิเนียม ก๊าซจะช่วยป้องกันบ่อหลอมร้อนจากออกซิเจนในอากาศ

2. ในงานเชื่อมด้วยเลเซอร์กำลังสูง ก๊าซจะช่วยทำให้พลาสมาที่ก่อตัวขึ้นระหว่างการเชื่อมแบบทะลุทะลวงลึกมีความเสถียร

3. หัวฉีดแก๊สจะช่วยกำจัดควันและเศษฝุ่น เพื่อให้ลำแสงส่องผ่านได้ดีขึ้นบนพื้นผิวที่สกปรกหรือทาสี

สรุปได้ว่า แม้ว่าก๊าซเฉื่อยจะไม่จำเป็นอย่างเคร่งครัด แต่ก็อาจให้ประโยชน์สำหรับงานเชื่อมเลเซอร์หรือวัสดุที่ต้องการความท้าทายเฉพาะบางอย่างได้ แต่โดยทั่วไปแล้วกระบวนการเชื่อมก็สามารถทำงานได้ดีโดยไม่ต้องใช้ก๊าซเฉื่อย

โลหะเกือบทุกชนิดสามารถเชื่อมด้วยเลเซอร์ได้ รวมถึง...เหล็ก อลูมิเนียม ไทเทเนียม โลหะผสมนิกเกิล และอื่นๆ อีกมากมาย

แม้แต่การผสมโลหะต่างชนิดกันก็เป็นไปได้ กุญแจสำคัญคือ...ต้องดูดซับความยาวคลื่นของเลเซอร์ได้อย่างมีประสิทธิภาพ.

แผ่นบาง ๆความหนาตั้งแต่ 0.1 มม. ถึง 25 มม.โดยทั่วไปสามารถเชื่อมด้วยเลเซอร์ได้ ขึ้นอยู่กับลักษณะการใช้งานและกำลังของเลเซอร์

ชิ้นส่วนที่มีความหนามากอาจต้องใช้การเชื่อมแบบหลายรอบหรือเลนส์พิเศษ

แน่นอนครับ เซลล์เชื่อมเลเซอร์แบบหุ่นยนต์นั้นใช้กันอย่างแพร่หลายในสภาพแวดล้อมการผลิตอัตโนมัติความเร็วสูง สำหรับงานต่างๆ เช่น การผลิตชิ้นส่วนยานยนต์

สามารถทำปริมาณงานได้หลายเมตรต่อนาที

การใช้งานการเชื่อมด้วยเลเซอร์ทั่วไปสามารถพบได้ในอุตสาหกรรมยานยนต์ อิเล็กทรอนิกส์ อุปกรณ์ทางการแพทย์ อวกาศ แม่พิมพ์ และการผลิตชิ้นส่วนขนาดเล็กที่มีความแม่นยำสูง.

เทคโนโลยีคือขยายตัวอย่างต่อเนื่องเข้าสู่ภาคส่วนใหม่ๆ.

ปัจจัยที่ต้องพิจารณา ได้แก่ วัสดุของชิ้นงาน ขนาด/ความหนา ความต้องการปริมาณงาน งบประมาณ และคุณภาพการเชื่อมที่ต้องการ

ซัพพลายเออร์ที่น่าเชื่อถือสามารถช่วยระบุประเภทเลเซอร์ กำลัง เลนส์ และระบบอัตโนมัติที่เหมาะสมสำหรับงานเฉพาะของคุณได้

เทคนิคการเชื่อมด้วยเลเซอร์ทั่วไป ได้แก่ การเชื่อมแบบชน การเชื่อมแบบซ้อนทับ การเชื่อมแบบมุม การเชื่อมแบบเจาะ และการเชื่อมแบบหุ้ม

วิธีการใหม่ๆ เช่น การผลิตแบบเติมเนื้อวัสดุด้วยเลเซอร์ กำลังเกิดขึ้นเพื่อนำไปใช้ในการซ่อมแซมและการสร้างต้นแบบ

ใช่แล้ว การเชื่อมด้วยเลเซอร์เหมาะอย่างยิ่งสำหรับการซ่อมแซมชิ้นส่วนที่มีมูลค่าสูงด้วยความแม่นยำสูง

การให้ความร้อนอย่างเข้มข้นช่วยลดความเสียหายเพิ่มเติมต่อวัสดุพื้นฐานในระหว่างการซ่อมแซม

ต้องการเริ่มต้นใช้งานเครื่องเชื่อมเลเซอร์ใช่ไหม?

ทำไมไม่ลองพิจารณาเราดูล่ะ?

วันที่เผยแพร่: 12 กุมภาพันธ์ 2567