• Kvalitetskontrol i lasersvejsning?

Med høj effektivitet, høj præcision, stor svejseeffekt, nem automatisk integration og andre fordele er lasersvejsning meget udbredt i forskellige industrier og spiller en central rolle i industriel produktion og fremstilling af metalsvejsning, herunder inden for militæret, medicin, luftfart, 3C-bildele, mekanisk metalplade, ny energi, sanitær hardware og andre industrier.

Imidlertid vil enhver svejsemetode, hvis dens principper og teknologi ikke mestres, producere visse defekter eller defekte produkter, lasersvejsning er ingen undtagelse.

• Hvad skal jeg gøre for at løse disse defekter?

Kun en god forståelse af disse defekter og læring om, hvordan man undgår dem, for bedre at udnytte værdien af lasersvejsning, forarbejdning med et smukt udseende og produkter af god kvalitet.

Ingeniører har gennem langtidserfaring opsummeret nogle almindelige svejsefejl i løsningen til reference for branchekolleger!

Hvad er de fem almindelige svejsefejl?

>> Revner

>> Porer i svejsning

>> Splash

>> Underskæring

>> Sammenbruddet af den smeltede pool

Hvis du vil vide mere om håndholdte lasersvejsere, kan du besøge vores side for yderligere information.via linket nedenfor!

◼ Revner ved lasersvejsning

Revnerne, der produceres ved laserkontinuerlig svejsning, er hovedsageligt varme revner, såsom krystallisationsrevner, flydende revner osv.

Hovedårsagen er, at svejsningen producerer en stor krympekraft før fuldstændig størkning.

Brug af trådboksen til at fylde tråde eller forvarmning af metalstykket kan reducere eller eliminere revner, der opstår under lasersvejsning.

Revnerne i lasersvejsning

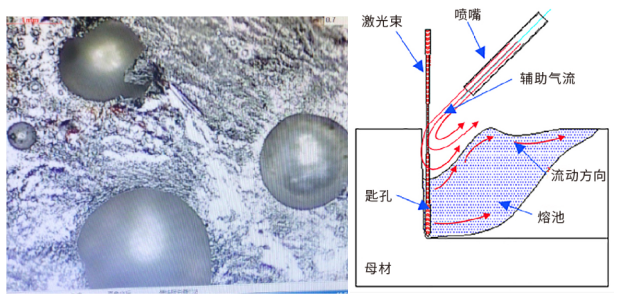

◼ Porer i svejsningen

Porer i svejsning

Normalt er lasersvejsebadet dybt og smalt, og metaller leder normalt varmen meget godt og superhurtigt. Gassen, der produceres i det flydende smeltebad, har ikke tid nok til at undslippe, før svejsemetallet køler ned. Et sådant tilfælde kan let føre til dannelse af porer.

Men også fordi lasersvejsningens varmeområde er lille, kan metallet køle ned meget hurtigt, og den resulterende porøsitet, der vises ved lasersvejsning, er generelt mindre end ved traditionel smeltesvejsning.

Rengøring af emneoverfladen før svejsning kan reducere tendensen til porer, og blæseretningen vil også påvirke dannelsen af porer.

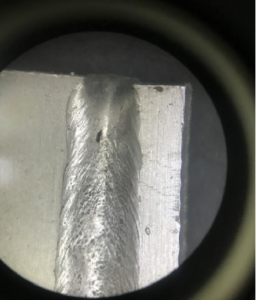

◼ Plasket

◼ Sammenbruddet af den smeltede pool

Stænket fra lasersvejsning påvirker svejseoverfladen alvorligt og kan forurene og beskadige linsen.

Sprøjtet er direkte relateret til effekttætheden og kan reduceres ved at reducere svejseenergien korrekt.

Hvis indtrængningen er utilstrækkelig, kan svejsehastigheden reduceres.

Splash i lasersvejsning

Hvis svejsehastigheden er lav, smeltebadet er stort og bredt, mængden af smeltet metal øges, og overfladespændingen er vanskelig at opretholde i det tunge, flydende metal, hvilket vil føre til synkning af svejsecentret, hvorved der dannes kollaps og huller.

På dette tidspunkt er det nødvendigt at reducere energitætheden passende for at undgå kollaps af smeltebadet.

Sammenbruddet af den smeltede pool

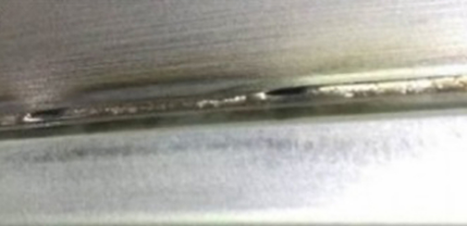

◼ Underskæring i lasersvejsning

Hvis du svejser metalemnet for hurtigt, har det flydende metal bag hullet, der peger mod midten af svejsningen, ikke tid til at fordele sig igen.

Størknende på begge sider af svejsningen vil danne et bid. Når mellemrummet mellem to emner er for stort, vil der ikke være tilstrækkeligt smeltet metal tilgængeligt til fugemasse, i hvilket tilfælde svejsekanten også vil bide.

I den sidste fase af lasersvejsningen, hvis energien falder for hurtigt, er hullet let at kollapse og resultere i lignende svejsefejl. Bedre balance mellem kraft og bevægelseshastighed for lasersvejseindstillinger kan løse problemet med kantbidning.

Underskæring i lasersvejsning

Håndholdte lasersvejsere, du kan vælge imellem

Vil du vide mere om lasersvejsning?

Eventuelle forvirringer og spørgsmål vedrørende håndholdt lasersvejsemaskine?

Opslagstidspunkt: 30. januar 2023