• การควบคุมคุณภาพในการเชื่อมด้วยเลเซอร์?

ด้วยประสิทธิภาพสูง ความแม่นยำสูง ผลการเชื่อมที่ดีเยี่ยม การบูรณาการอัตโนมัติที่ง่าย และข้อดีอื่นๆ การเชื่อมด้วยเลเซอร์จึงถูกนำมาใช้กันอย่างแพร่หลายในอุตสาหกรรมต่างๆ และมีบทบาทสำคัญในการผลิตและการแป้งรูปโลหะในอุตสาหกรรมต่างๆ รวมถึงอุตสาหกรรมทางทหาร การแพทย์ การบินและอวกาศ ชิ้นส่วนรถยนต์ 3C โลหะแผ่นเครื่องจักรกล พลังงานใหม่ สุขภัณฑ์ และอุตสาหกรรมอื่นๆ

อย่างไรก็ตาม วิธีการเชื่อมใดๆ ก็ตาม หากไม่เชี่ยวชาญหลักการและเทคโนโลยี ก็ย่อมจะทำให้เกิดข้อบกพร่องหรือผลิตภัณฑ์ที่ไม่สมบูรณ์ได้ การเชื่อมด้วยเลเซอร์ก็เช่นกัน

• ฉันควรทำอย่างไรเพื่อแก้ไขข้อบกพร่องเหล่านั้น?

การมีความเข้าใจที่ดีเกี่ยวกับข้อบกพร่องเหล่านี้ และเรียนรู้วิธีหลีกเลี่ยงข้อบกพร่องเหล่านั้น จะช่วยให้สามารถใช้ประโยชน์จากการเชื่อมด้วยเลเซอร์ได้อย่างเต็มที่ ส่งผลให้ได้ผลิตภัณฑ์ที่มีรูปลักษณ์สวยงามและมีคุณภาพดี

วิศวกรผู้สั่งสมประสบการณ์มายาวนาน ได้สรุปข้อบกพร่องในการเชื่อมที่พบได้ทั่วไป พร้อมวิธีแก้ไข เพื่อเป็นข้อมูลอ้างอิงสำหรับเพื่อนร่วมงานในอุตสาหกรรม!

ข้อบกพร่องในการเชื่อมที่พบได้ทั่วไป 5 ประการมีอะไรบ้าง?

>> รอยแตก

>> รูพรุนในรอยเชื่อม

>> เดอะ สแปลช

>> อันเดอร์คัท

>> การยุบตัวของแอ่งหลอมเหลว

หากคุณต้องการทราบข้อมูลเพิ่มเติมเกี่ยวกับเครื่องเชื่อมเลเซอร์แบบพกพา คุณสามารถดูข้อมูลเพิ่มเติมได้ที่หน้าเว็บของเราผ่านลิงก์ด้านล่างนี้!

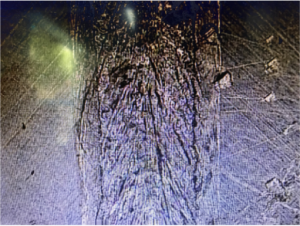

◼ รอยแตกที่เกิดขึ้นขณะเชื่อมด้วยเลเซอร์

รอยแตกที่เกิดขึ้นในการเชื่อมเลเซอร์แบบต่อเนื่องส่วนใหญ่เป็นรอยแตกที่เกิดจากความร้อน เช่น รอยแตกจากการตกผลึก รอยแตกจากการหลอมเหลว เป็นต้น

สาเหตุหลักคือ การเชื่อมทำให้เกิดแรงหดตัวขนาดใหญ่ก่อนที่โลหะจะแข็งตัวสมบูรณ์

การใช้เครื่องป้อนลวดเพื่อเติมลวดหรือการอุ่นชิ้นงานโลหะล่วงหน้าสามารถลดหรือขจัดรอยแตกที่เกิดขึ้นระหว่างการเชื่อมด้วยเลเซอร์ได้

รอยแตกในการเชื่อมด้วยเลเซอร์

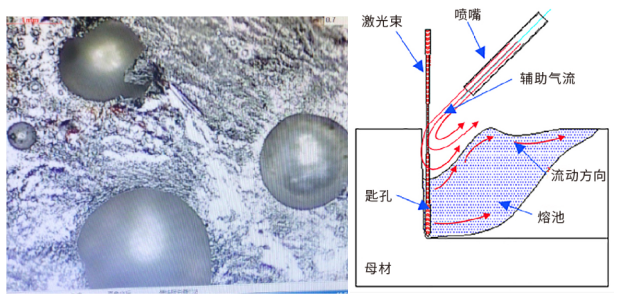

◼ รูพรุนในรอยเชื่อม

รูพรุนในรอยเชื่อม

โดยปกติแล้ว บ่อหลอมโลหะจากการเชื่อมด้วยเลเซอร์จะมีลักษณะลึกและแคบ และโลหะโดยทั่วไปจะนำความร้อนได้ดีและเร็วมาก ก๊าซที่เกิดขึ้นในบ่อหลอมเหลวไม่มีเวลาเพียงพอที่จะระเหยออกไปก่อนที่โลหะจะเย็นตัวลง ทำให้เกิดรูพรุนได้ง่าย

นอกจากนี้ เนื่องจากพื้นที่ความร้อนของการเชื่อมด้วยเลเซอร์มีขนาดเล็ก โลหะจึงสามารถเย็นตัวลงได้อย่างรวดเร็ว และโดยทั่วไปแล้วรูพรุนที่เกิดขึ้นจากการเชื่อมด้วยเลเซอร์จึงมีขนาดเล็กกว่าการเชื่อมแบบหลอมละลายแบบดั้งเดิม

การทำความสะอาดพื้นผิวชิ้นงานก่อนการเชื่อมสามารถลดแนวโน้มการเกิดรูพรุนได้ และทิศทางการเป่าลมก็มีผลต่อการเกิดรูพรุนเช่นกัน

◼ เดอะ สแปลช

◼ การยุบตัวของแอ่งหลอมเหลว

เศษโลหะที่กระเด็นออกมาจากการเชื่อมด้วยเลเซอร์ส่งผลกระทบอย่างร้ายแรงต่อคุณภาพพื้นผิวรอยเชื่อม และอาจปนเปื้อนและทำลายเลนส์ได้

การกระเด็นของโลหะมีความสัมพันธ์โดยตรงกับความหนาแน่นของพลังงาน และสามารถลดลงได้โดยการลดพลังงานในการเชื่อมอย่างเหมาะสม

หากการแทรกซึมไม่เพียงพอ สามารถลดความเร็วในการเชื่อมได้

นวัตกรรมใหม่ในการเชื่อมด้วยเลเซอร์

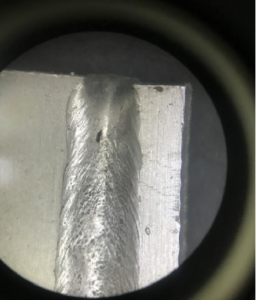

หากความเร็วในการเชื่อมช้าเกินไป บ่อหลอมจะกว้างและใหญ่ขึ้น ปริมาณโลหะหลอมเหลวจะเพิ่มขึ้น และแรงตึงผิวจะรักษาระดับโลหะเหลวที่มีน้ำหนักมากได้ยาก ทำให้จุดศูนย์กลางของรอยเชื่อมยุบตัวลง เกิดการพังทลายและเป็นหลุม

ในขณะนี้ จำเป็นต้องลดความหนาแน่นของพลังงานลงอย่างเหมาะสม เพื่อป้องกันไม่ให้บ่อหลอมเหลวพังทลายลง

การยุบตัวของแอ่งหลอมเหลว

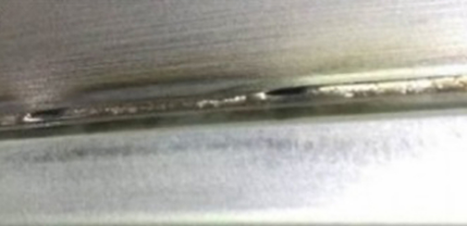

◼ การตัดใต้ฐานในงานเชื่อมเลเซอร์

หากคุณเชื่อมชิ้นงานโลหะเร็วเกินไป โลหะเหลวที่อยู่ด้านหลังรูซึ่งชี้ไปยังจุดศูนย์กลางของรอยเชื่อมจะไม่มีเวลาเพียงพอที่จะกระจายตัว

การแข็งตัวของโลหะหลอมเหลวทั้งสองด้านของรอยเชื่อมจะทำให้เกิดการกัดขอบ หากช่องว่างระหว่างชิ้นงานสองชิ้นกว้างเกินไป จะมีโลหะหลอมเหลวไม่เพียงพอสำหรับการอุดรอย ทำให้เกิดการกัดขอบรอยเชื่อมเช่นกัน

ในขั้นตอนสุดท้ายของการเชื่อมด้วยเลเซอร์ หากพลังงานลดลงเร็วเกินไป รูที่เกิดขึ้นจะยุบตัวได้ง่าย ส่งผลให้เกิดข้อบกพร่องในการเชื่อมเช่นเดียวกัน การปรับสมดุลระหว่างพลังงานและความเร็วในการเคลื่อนที่ในการเชื่อมด้วยเลเซอร์จะช่วยแก้ปัญหาการเกิดรอยกัดขอบได้

การตัดใต้ฐานในงานเชื่อมเลเซอร์

เครื่องเชื่อมเลเซอร์แบบพกพาให้คุณเลือก

ต้องการทราบข้อมูลเพิ่มเติมเกี่ยวกับการเชื่อมด้วยเลเซอร์หรือไม่?

มีข้อสงสัยหรือคำถามใด ๆ เกี่ยวกับเครื่องเชื่อมเลเซอร์แบบพกพาหรือไม่?

วันที่เผยแพร่: 30 มกราคม 2023