• Lazer Kaynak İşlemlerinde Kalite Kontrolü?

Yüksek verimlilik, yüksek hassasiyet, mükemmel kaynak etkisi, kolay otomatik entegrasyon ve diğer avantajlarıyla lazer kaynağı, askeri, tıbbi, havacılık, 3C otomotiv parçaları, mekanik sac metal, yeni enerji, sıhhi tesisat ve diğer sektörler de dahil olmak üzere çeşitli endüstrilerde yaygın olarak kullanılmakta ve metal kaynak endüstriyel üretim ve imalatında önemli bir rol oynamaktadır.

Ancak, prensipleri ve teknolojisi tam olarak kavranmadığı takdirde her kaynak yöntemi belirli kusurlar veya arızalı ürünler ortaya çıkaracaktır; lazer kaynağı da bu konuda bir istisna değildir.

• Bu sorunları gidermek için ne yapmalıyım?

Bu kusurları iyi anlamak ve bunlardan nasıl kaçınılacağını öğrenmek, lazer kaynağının değerini daha iyi ortaya koymayı, güzel görünümlü ve kaliteli ürünler elde etmeyi mümkün kılar.

Mühendisler, uzun yıllara dayanan deneyim birikimleri sonucunda, sektördeki meslektaşlarının referansı için bazı yaygın kaynak hatalarına yönelik çözümleri özetlediler!

En Sık Görülen Beş Kaynak Hatası Nelerdir?

>> Çatlaklar

>> Kaynakta Gözenekler

>> Sıçrama

>> Alt Kesim

>> Erimiş Havuzun Çöküşü

El tipi lazer kaynak makineleri hakkında daha fazla bilgi edinmek isterseniz, daha fazla bilgi için sayfamızı ziyaret edebilirsiniz.Aşağıdaki bağlantı üzerinden!

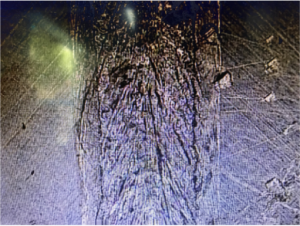

◼ Lazer Kaynağı Sırasında Oluşan Çatlaklar

Lazer sürekli kaynak işleminde oluşan çatlaklar çoğunlukla kristalleşme çatlakları, sıvılaşma çatlakları vb. gibi sıcak çatlaklardır.

Bunun başlıca nedeni, kaynağın tam katılaşmadan önce büyük bir büzülme kuvveti üretmesidir.

Lazer kaynağı sırasında oluşan çatlakları azaltmak veya ortadan kaldırmak için tel besleme ünitesi kullanılarak teller doldurulabilir veya metal parça önceden ısıtılabilir.

Lazer Kaynak İşlemindeki Çatlaklar

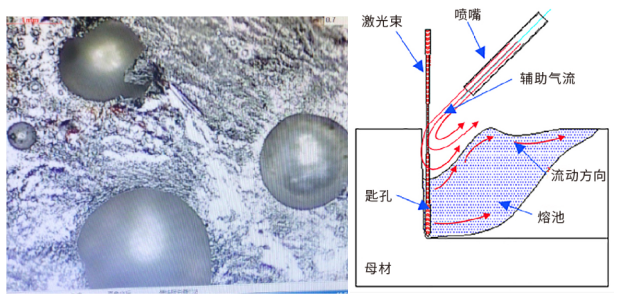

◼ Kaynakta Gözenekler

Kaynakta Gözenekler

Genellikle lazer kaynak havuzu derin ve dardır ve metaller normalde ısıyı çok iyi ve çok hızlı iletir. Sıvı erimiş havuzda oluşan gaz, kaynak metali soğumadan önce dışarı çıkmak için yeterli zamana sahip olmaz. Bu durum, gözenek oluşumuna kolayca yol açabilir.

Ancak lazer kaynak ısı alanının küçük olması nedeniyle metal çok hızlı soğuyabilir ve lazer kaynakta oluşan gözeneklilik genellikle geleneksel ergitme kaynağına göre daha küçüktür.

Kaynak işleminden önce iş parçasının yüzeyinin temizlenmesi gözenek oluşma eğilimini azaltabilir ve üfleme yönü de gözenek oluşumunu etkileyecektir.

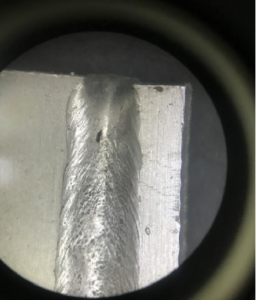

◼ Sıçrama

◼ Erimiş Havuzun Çöküşü

Lazer kaynağı sırasında oluşan sıçrama, kaynak yüzeyinin kalitesini ciddi şekilde etkiler ve merceği kirletebilir ve hasar verebilir.

Sıçrama, güç yoğunluğuyla doğrudan ilişkilidir ve kaynak enerjisinin uygun şekilde azaltılmasıyla azaltılabilir.

Yeterli nüfuz sağlanamazsa, kaynak hızı azaltılabilir.

Lazer Kaynak Teknolojisinde Çığır Açan Gelişmeler

Kaynak hızı yavaşsa, erimiş havuz büyük ve geniş olur, erimiş metal miktarı artar ve ağır sıvı metalin yüzey gerilimini korumak zorlaşır; bu durumda kaynak merkezi çöker, çökmeler ve çukurlar oluşur.

Bu aşamada, erimiş havuzun çökmesini önlemek için enerji yoğunluğunu uygun şekilde azaltmak gereklidir.

Erimiş Havuzun Çöküşü

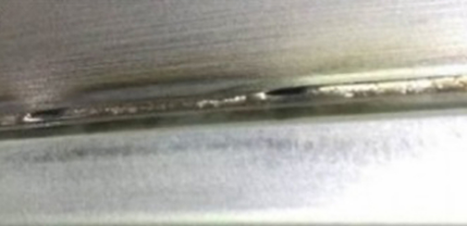

◼ Lazer Kaynakta Alt Kesim

Metal iş parçasını çok hızlı kaynak yaparsanız, kaynak merkezine doğru yönelen deliğin arkasındaki sıvı metalin yeniden dağılmasına vakit kalmaz.

Kaynak işleminin her iki tarafında katılaşma, birleşme noktası oluşturacaktır. İki parça arasındaki boşluk çok büyük olduğunda, dolgu için yeterli erimiş metal bulunmayacak ve bu durumda kaynak kenarında birleşme de meydana gelecektir.

Lazer kaynağının son aşamasında, enerji çok hızlı düşerse, delik kolayca çöker ve benzer kaynak kusurlarına yol açar. Lazer kaynak ayarlarında güç ve hareket hızının daha iyi dengelenmesi, kenar aşınmasının oluşmasını önleyebilir.

Lazer Kaynağında Alt Kesim

Seçebileceğiniz el tipi lazer kaynak makineleri

Lazer kaynak hakkında daha fazla bilgi edinmek ister misiniz?

El tipi lazer kaynak makinesiyle ilgili herhangi bir kafa karışıklığınız veya sorunuz var mı?

Yayın tarihi: 30 Ocak 2023