• Kvalitetskontroll vid lasersvetsning?

Med hög effektivitet, hög precision, utmärkt svetseffekt, enkel automatisk integration och andra fördelar används lasersvetsning i stor utsträckning inom olika industrier och spelar en central roll i industriell produktion och tillverkning av metallsvetsning, inklusive inom militär, medicin, flyg- och rymdindustrin, 3C-bildelar, mekanisk plåt, ny energi, sanitetsjärn och andra industrier.

Emellertid kommer alla svetsmetoder, om de inte behärskar sina principer och teknik, att producera vissa defekter eller defekta produkter, lasersvetsning är inget undantag.

• Vad ska jag göra för att åtgärda dessa fel?

Endast en god förståelse för dessa defekter, och lära sig hur man undviker dem, för att bättre kunna utnyttja värdet av lasersvetsning, bearbeta ett vackert utseende och produkter av god kvalitet.

Ingenjörer har genom långvarig erfarenhetsuppbyggnad sammanfattat några vanliga svetsfel i lösningen, för branschkollegors referens!

Vilka är de fem vanliga svetsfelen?

>> Sprickor

>> Porer i svetsfogen

>> Stänket

>> Underskärning

>> Den smälta dammens kollaps

Om du vill veta mer om handhållna lasersvetsar kan du besöka vår sida för mer information.via länken nedan!

◼ Sprickorna vid lasersvetsning

Sprickorna som uppstår vid lasersvetsning är huvudsakligen heta sprickor, såsom kristallisationssprickor, flytande sprickor etc.

Den främsta orsaken är att svetsen producerar en stor krympkraft innan den fullständiga stelningen.

Att använda trådmataren för att fylla trådar eller förvärma metallstycket kan minska eller eliminera sprickorna som uppstår vid lasersvetsning.

Sprickorna i lasersvetsning

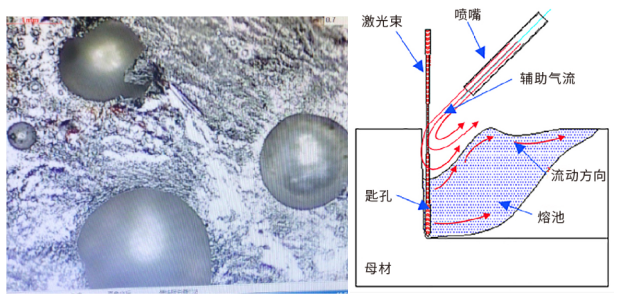

◼ Porer i svetsfogen

Porer i svetsen

Vanligtvis är lasersvetsbassängen djup och smal, och metaller leder normalt värme mycket bra och supersnabbt. Gasen som produceras i den flytande smälta bassängen har inte tillräckligt med tid att släppas ut innan svetsmetallen svalnar. Ett sådant fall leder lätt till porbildning.

Men också eftersom lasersvetsningsvärmeytan är liten kan metallen svalna riktigt snabbt, och den resulterande porositeten som visas vid lasersvetsning är generellt mindre än vid traditionell smältsvetsning.

Rengöring av arbetsstyckets yta före svetsning kan minska tendensen till porer, och blåsriktningen påverkar också porbildningen.

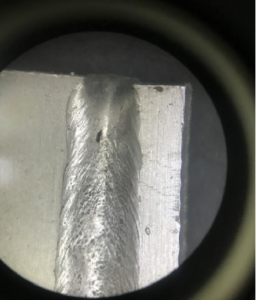

◼ Stänket

◼ Den smälta dammens kollaps

Stänket som produceras av lasersvetsning påverkar allvarligt svetsytans kvalitet och kan förorena och skada linsen.

Stänket är direkt relaterat till effekttätheten och kan minskas genom att korrekt minska svetsenergin.

Om inträngningen är otillräcklig kan svetshastigheten minskas.

Stänket inom lasersvetsning

Om svetshastigheten är låg, smältpoolen är stor och bred, mängden smält metall ökar och ytspänningen är svår att bibehålla den tunga flytande metallen, svetscentrumet sjunker, vilket bildar kollaps och gropar.

Vid denna tidpunkt är det nödvändigt att minska energitätheten på lämpligt sätt för att undvika att smältbadet kollapsar.

Kollapsen av den smälta dammen

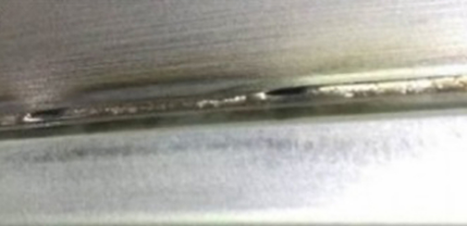

◼ Underskärning vid lasersvetsning

Om du svetsar metallarbetsstycket för snabbt har den flytande metallen bakom hålet som pekar mot svetsens mitt ingen tid att omfördelas.

Om svetsen stelnar på båda sidor kommer det att bildas en bit. När mellanrummet mellan två arbetsstycken är för stort kommer det inte att finnas tillräckligt med smält metall tillgänglig för fogmassa, vilket i så fall också kommer att leda till bitning i svetskanten.

I slutskedet av lasersvetsning, om energin sjunker för snabbt, är det lätt att hålet kollapsar och resulterar i liknande svetsfel. Bättre balans mellan kraft och rörelsehastighet för lasersvetsinställningar kan lösa problemet med kantbitning.

Underskärning vid lasersvetsning

Handhållna lasersvetsare för dig att välja

Vill du veta mer om lasersvetsning?

Några förvirringar och frågor om handhållen lasersvetsmaskin?

Publiceringstid: 30 januari 2023