• Kiểm soát chất lượng trong hàn laser?

Với hiệu suất cao, độ chính xác cao, hiệu quả hàn tuyệt vời, dễ dàng tích hợp tự động và các ưu điểm khác, hàn laser được sử dụng rộng rãi trong nhiều ngành công nghiệp và đóng vai trò then chốt trong sản xuất và chế tạo công nghiệp hàn kim loại, bao gồm các ngành quân sự, y tế, hàng không vũ trụ, phụ tùng ô tô 3C, gia công kim loại tấm, năng lượng mới, thiết bị vệ sinh và các ngành khác.

Tuy nhiên, bất kỳ phương pháp hàn nào nếu không nắm vững nguyên lý và công nghệ đều sẽ tạo ra những khuyết điểm hoặc sản phẩm lỗi, hàn laser cũng không phải là ngoại lệ.

• Tôi nên làm gì để khắc phục những lỗi đó?

Chỉ khi hiểu rõ những nhược điểm này và biết cách tránh chúng, chúng ta mới có thể phát huy tối đa giá trị của hàn laser, tạo ra sản phẩm có vẻ ngoài đẹp mắt và chất lượng tốt.

Thông qua quá trình tích lũy kinh nghiệm lâu năm, các kỹ sư đã tổng kết một số giải pháp cho các lỗi hàn thường gặp, để các đồng nghiệp trong ngành tham khảo!

Năm lỗi hàn thường gặp là gì?

>> Vết nứt

>> Lỗ rỗ trong mối hàn

>> Cú văng

>> Undercut

>> Sự sụp đổ của bể nóng chảy

Nếu bạn muốn tìm hiểu thêm về máy hàn laser cầm tay, bạn có thể xem trang của chúng tôi để biết thêm thông tin.thông qua đường dẫn bên dưới!

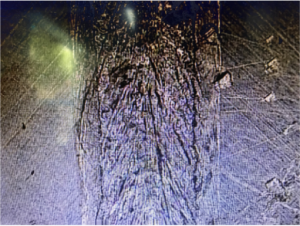

◼ Các vết nứt khi hàn laser

Các vết nứt sinh ra trong quá trình hàn liên tục bằng laser chủ yếu là các vết nứt nóng, chẳng hạn như vết nứt kết tinh, vết nứt hóa lỏng, v.v.

Lý do chính là mối hàn tạo ra một lực co ngót lớn trước khi quá trình đông đặc hoàn toàn diễn ra.

Việc sử dụng bộ cấp dây để bổ sung dây hoặc làm nóng trước phôi kim loại có thể giảm thiểu hoặc loại bỏ các vết nứt xuất hiện trong quá trình hàn laser.

Những điểm yếu trong công nghệ hàn laser

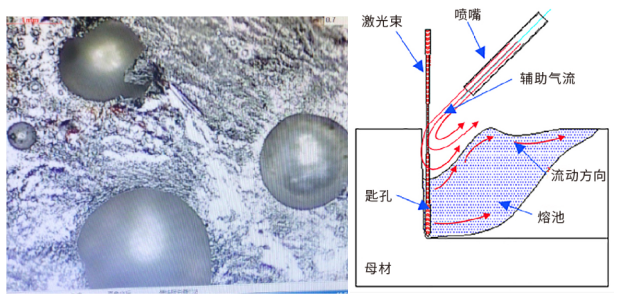

◼ Lỗ rỗ trong mối hàn

Lỗ rỗ trong mối hàn

Thông thường, vũng hàn laser sâu và hẹp, và kim loại thường dẫn nhiệt rất tốt và cực nhanh. Khí sinh ra trong vũng nóng chảy không có đủ thời gian thoát ra trước khi kim loại hàn nguội đi. Trường hợp như vậy dễ dẫn đến sự hình thành các lỗ rỗ.

Nhưng cũng vì diện tích vùng nhiệt hàn laser nhỏ, kim loại có thể nguội đi rất nhanh, và độ rỗ xuất hiện trong hàn laser thường nhỏ hơn so với hàn nóng chảy truyền thống.

Làm sạch bề mặt phôi trước khi hàn có thể làm giảm xu hướng hình thành lỗ rỗ, và hướng thổi khí cũng sẽ ảnh hưởng đến sự hình thành lỗ rỗ.

◼ Cú văng nước

◼ Sự sụp đổ của bể nóng chảy

Tia lửa bắn ra từ quá trình hàn laser ảnh hưởng nghiêm trọng đến chất lượng bề mặt mối hàn và có thể làm nhiễm bẩn, hư hỏng thấu kính.

Hiện tượng bắn tóe vật liệu có liên quan trực tiếp đến mật độ công suất và có thể được giảm thiểu bằng cách giảm năng lượng hàn một cách thích hợp.

Nếu độ xuyên thấu không đủ, tốc độ hàn có thể được giảm xuống.

Sự bùng nổ trong công nghệ hàn laser

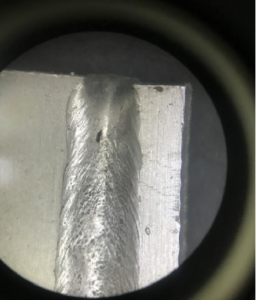

Nếu tốc độ hàn chậm, vũng chảy sẽ lớn và rộng, lượng kim loại nóng chảy tăng lên, và sức căng bề mặt khó giữ được lượng kim loại lỏng lớn, tâm mối hàn sẽ bị lõm xuống, tạo thành các vết rỗ và sụp đổ.

Lúc này, cần phải giảm mật độ năng lượng một cách thích hợp để tránh sự sụp đổ của bể nóng chảy.

Sự sụp đổ của bể nóng chảy

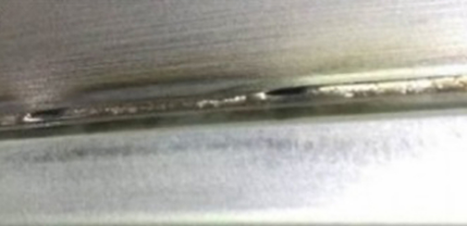

◼ Hiện tượng lõm trong hàn laser

Nếu bạn hàn phôi kim loại quá nhanh, kim loại lỏng phía sau lỗ hướng về tâm mối hàn sẽ không có đủ thời gian để phân bố lại.

Quá trình đông đặc ở cả hai phía của mối hàn sẽ tạo thành vết cắn. Khi khoảng cách giữa hai chi tiết quá lớn, sẽ không có đủ kim loại nóng chảy để trám kín, trong trường hợp đó vết cắn ở mép hàn cũng sẽ xảy ra.

Ở giai đoạn cuối của quá trình hàn laser, nếu năng lượng giảm quá nhanh, lỗ dễ bị sụp đổ và dẫn đến các khuyết tật hàn tương tự. Cân bằng tốt hơn giữa công suất và tốc độ di chuyển trong cài đặt hàn laser có thể giải quyết vấn đề tạo ra các vết cắn cạnh.

Rãnh lõm trong hàn laser

Máy hàn laser cầm tay cho bạn lựa chọn

Bạn muốn tìm hiểu thêm về hàn laser?

Bạn có thắc mắc hoặc câu hỏi nào về máy hàn laser cầm tay không?

Thời gian đăng bài: 30 tháng 1 năm 2023