• Kvalitetskontroll i lasersveising?

Med høy effektivitet, høy presisjon, god sveiseeffekt, enkel automatisk integrasjon og andre fordeler, er lasersveising mye brukt i ulike bransjer og spiller en sentral rolle i industriell produksjon og produksjon av metallsveising, inkludert innen militæret, medisin, luftfart, 3C-bildeler, mekanisk metallplate, ny energi, sanitærutstyr og andre industrier.

Imidlertid vil enhver sveisemetode, hvis den ikke mestres av prinsippet og teknologien, produsere visse defekter eller defekte produkter, lasersveising er intet unntak.

• Hva bør jeg gjøre for å løse disse feilene?

Bare god forståelse av disse feilene, og læring om hvordan man unngår dem, for å bedre utnytte verdien av lasersveising, bearbeide et vakkert utseende og produkter av god kvalitet.

Ingeniører har gjennom lang erfaring oppsummert noen vanlige sveisefeil i løsningen, som referanse for bransjekolleger!

Hva er de fem vanlige sveisefeilene?

>> Sprekker

>> Porer i sveisen

>> Sprøtt

>> Underskjæring

>> Kollapsen av smeltedammen

Hvis du vil vite mer om håndholdte lasersveisemaskiner, kan du sjekke ut siden vår for mer informasjon.gjennom lenken nedenfor!

◼ Sprekkene ved lasersveising

Sprekkene som oppstår i laserkontinuerlig sveising er hovedsakelig varme sprekker, som krystallisasjonssprekker, flytende sprekker, etc.

Hovedårsaken er at sveisen produserer en stor krympekraft før fullstendig størkning.

Bruk av trådmateren til å fylle tråder eller forvarming av metallstykket kan redusere eller eliminere sprekkene som oppstår under lasersveising.

Sprekkene i lasersveising

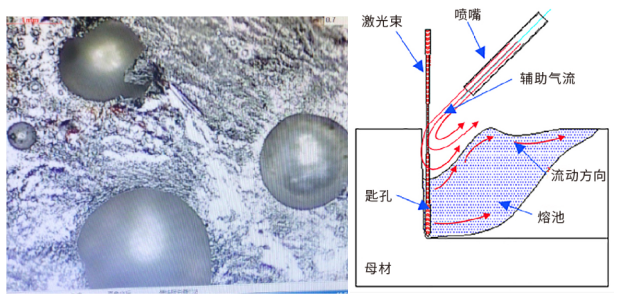

◼ Porer i sveisen

Porer i sveis

Vanligvis er lasersveisebadet dypt og smalt, og metaller leder normalt varmen veldig godt og superraskt. Gassen som produseres i det flytende smeltebadet har ikke nok tid til å slippe ut før sveisemetallet avkjøles. Et slikt tilfelle kan lett føre til dannelse av porer.

Men også fordi lasersveisingens varmeområde er lite, kan metallet kjøles ned veldig raskt, og den resulterende porøsiteten som vises i lasersveising er generelt mindre enn ved tradisjonell smeltesveising.

Rengjøring av arbeidsstykkets overflate før sveising kan redusere tendensen til porer, og blåseretningen vil også påvirke dannelsen av porer.

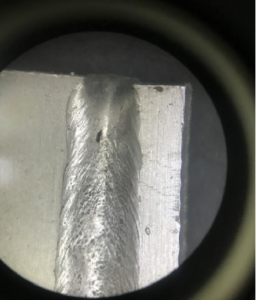

◼ Sprøtt

◼ Kollapsen av smeltedammen

Spretten som produseres av lasersveising påvirker sveiseoverflatens kvalitet i alvorlig grad og kan forurense og skade linsen.

Spretten er direkte relatert til effekttettheten og kan reduseres ved å redusere sveiseenergien på riktig måte.

Hvis inntrengningen er utilstrekkelig, kan sveisehastigheten reduseres.

Sprøtte i lasersveising

Hvis sveisehastigheten er lav, smeltebassenget er stort og bredt, mengden smeltet metall øker, og overflatespenningen er vanskelig å opprettholde det tunge flytende metallet, vil sveisesenteret synke, og danne kollaps og groper.

På dette tidspunktet er det nødvendig å redusere energitettheten på passende måte for å unngå at smeltebadet kollapser.

Kollapsen av det smeltede bassenget

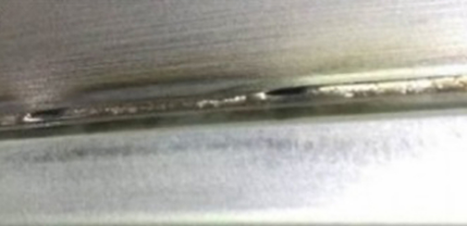

◼ Underskjæring i lasersveising

Hvis du sveiser metallarbeidsstykket for fort, får ikke det flytende metallet bak hullet som peker mot midten av sveisen tid til å fordele seg på nytt.

Størknende sveisemateriale på begge sider vil danne et stikk. Når gapet mellom to arbeidsstykker er for stort, vil det ikke være nok smeltet metall tilgjengelig for fuging, og i så fall vil det også oppstå stikk i sveisekanten.

I sluttfasen av lasersveising, hvis energien faller for raskt, er det lett for hullet å kollapse og føre til lignende sveisefeil. Bedre balanse mellom kraft og bevegelseshastighet for lasersveiseinnstillinger kan løse problemet med kantbiting.

Underskjæring i lasersveising

Håndholdte lasersveisere du kan velge mellom

Vil du vite mer om lasersveising?

Noen forvirringer og spørsmål om håndholdt lasersveisemaskin?

Publisert: 30. januar 2023