• Qualitätskontrolle beim Laserschweißen?

Dank hoher Effizienz, hoher Präzision, hervorragender Schweißergebnisse, einfacher automatischer Integration und weiterer Vorteile findet das Laserschweißen breite Anwendung in verschiedenen Branchen und spielt eine zentrale Rolle in der industriellen Metallverarbeitung und -fertigung, unter anderem in den Bereichen Militär, Medizin, Luft- und Raumfahrt, 3C-Autoteile, mechanische Blechbearbeitung, neue Energien, Sanitärtechnik und anderen Branchen.

Allerdings führt jede Schweißmethode, deren Prinzipien und Technologie nicht beherrscht werden, zu gewissen Mängeln oder fehlerhaften Produkten; das Laserschweißen bildet da keine Ausnahme.

• Was muss ich tun, um diese Mängel zu beheben?

Nur ein gutes Verständnis dieser Fehler und das Erlernen von Strategien zur Vermeidung dieser Fehler ermöglicht es, den Wert des Laserschweißens besser auszuschöpfen und ein ansprechendes Erscheinungsbild sowie qualitativ hochwertige Produkte zu erzielen.

Ingenieure haben aufgrund ihrer langjährigen Erfahrung einige häufige Schweißfehler der Lösung zusammengefasst, die Branchenkollegen als Referenz dienen sollen!

Was sind die fünf häufigsten Schweißfehler?

>> Risse

>> Poren in der Schweißnaht

>> Der Splash

>> Undercut

>> Der Zusammenbruch des geschmolzenen Pools

Wenn Sie mehr über handgeführte Laserschweißgeräte erfahren möchten, können Sie unsere Informationsseite besuchen.über den unten stehenden Link!

◼ Die Risse beim Laserschweißen

Bei den beim Laserschweißen entstehenden Rissen handelt es sich hauptsächlich um Heißrisse, wie z. B. Kristallisationsrisse, Verflüssigungsrisse usw.

Der Hauptgrund dafür ist, dass beim Schweißen vor der vollständigen Erstarrung eine große Schrumpfkraft entsteht.

Durch das Zuführen von Drähten mit dem Drahtvorschubgerät oder durch Vorwärmen des Metallstücks lassen sich die beim Laserschweißen auftretenden Risse reduzieren oder beseitigen.

Die Risse beim Laserschweißen

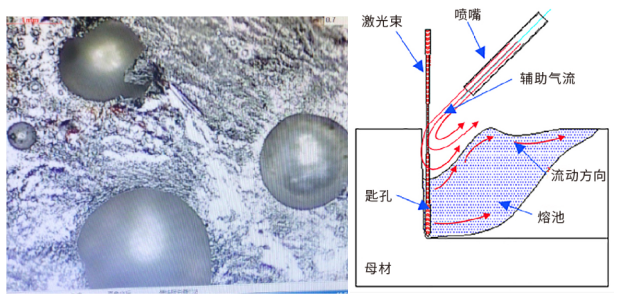

◼ Poren in der Schweißnaht

Poren in der Schweißnaht

Das Schmelzbad beim Laserschweißen ist üblicherweise tief und schmal, und Metalle leiten Wärme in der Regel sehr gut und extrem schnell. Das im Schmelzbad entstehende Gas hat nicht genügend Zeit zu entweichen, bevor das Schweißgut abkühlt. Dadurch kann es leicht zur Porenbildung kommen.

Aber auch weil die Wärmefläche beim Laserschweißen klein ist, kann das Metall sehr schnell abkühlen, und die daraus resultierende Porosität ist beim Laserschweißen im Allgemeinen geringer als beim herkömmlichen Schmelzschweißen.

Durch die Reinigung der Werkstückoberfläche vor dem Schweißen kann die Neigung zur Porenbildung verringert werden, und auch die Richtung des Blasvorgangs beeinflusst die Porenbildung.

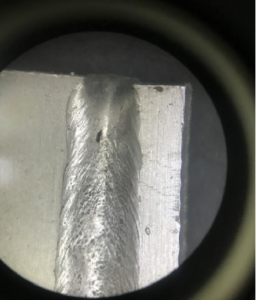

◼ Der Splash

◼ Der Zusammenbruch des geschmolzenen Pools

Die beim Laserschweißen entstehenden Spritzer beeinträchtigen die Qualität der Schweißnahtoberfläche erheblich und können die Linse verunreinigen und beschädigen.

Die Spritzerbildung steht in direktem Zusammenhang mit der Leistungsdichte und kann durch eine entsprechende Reduzierung der Schweißenergie verringert werden.

Bei unzureichendem Einbrand kann die Schweißgeschwindigkeit reduziert werden.

Der Spritzer beim Laserschweißen

Bei zu geringer Schweißgeschwindigkeit ist das Schmelzbad groß und breit, die Menge des geschmolzenen Metalls nimmt zu, und die Oberflächenspannung kann das zähflüssige Metall nur schwer halten. Dadurch sinkt die Schweißnahtmitte ab, was zu Einbrüchen und Poren führt.

In diesem Fall ist es notwendig, die Energiedichte entsprechend zu reduzieren, um ein Zusammenbrechen des Schmelzbades zu vermeiden.

Der Zusammenbruch des geschmolzenen Pools

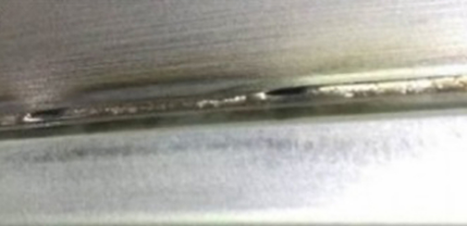

◼ Hinterschneidung beim Laserschweißen

Wenn man das Metallwerkstück zu schnell verschweißt, hat das flüssige Metall hinter dem Loch, das zur Mitte der Schweißnaht zeigt, keine Zeit, sich neu zu verteilen.

Durch die Erstarrung auf beiden Seiten der Schweißnaht entsteht eine Verbindungsstelle. Ist der Spalt zwischen zwei Werkstücken zu groß, steht nicht genügend flüssiges Metall zum Abdichten zur Verfügung, wodurch es ebenfalls zu einer Verbindungsstelle an den Schweißkanten kommt.

Beim Laserschweißen kann ein zu schneller Energieabfall am Ende der Schweißphase leicht zum Kollaps des Schweißlochs und damit zu ähnlichen Schweißfehlern führen. Eine optimierte Abstimmung von Leistung und Vorschubgeschwindigkeit bei den Laserschweißeinstellungen kann das Auftreten von Kantenverklemmungen verhindern.

Hinterschnitte beim Laserschweißen

Handlaserschweißgeräte zur Auswahl

Möchten Sie mehr über Laserschweißen erfahren?

Gibt es noch Unklarheiten oder Fragen zum handgeführten Laserschweißgerät?

Veröffentlichungsdatum: 30. Januar 2023